一、水循环制冷系统特点

1、水冷式需要安装冷却水塔、循环水泵、循环管道,对机组的壳管式冷凝器进行散热,机组方可正常运行,确保制冷量正常发挥。风冷式免装冷却水塔,安装容易,移动方便,适合于水源缺乏免装水塔场所。

2、低噪音风机马达,绝佳的冷却冷凝效果,稳定节流机构,优异的防锈处理。

3、采用欧美日进口高性能压缩机,触摸式防水防尘控制面板,高EER值,噪音低,运行稳。冷温控制3~30℃可调.接触器属法国施耐德、LG系列,控制系统采用模块化设计,并装有系统进酸碱保护电流过载保护高低压保护及时间延时保护等多项保护装置,如有故障及时报警并显示故障.

4、冷凝器采用立式壳管式的设计,蒸发器铜管采用高效内螺纹铜管,能有效提高热效果,清洗也方便.

5、大流量高扬程循环水泵,安全静音,省电耐用.机体外壳用静电粉体涂料烤漆,美观大方.内置304#不锈钢水箱,清洗方便快捷.水箱内含有浮球自动补水装置,可用来测量并控制水位,从而有效地为客户节省时间并提高工作效率.二、水循环制冷系统主要应用行业

1、UV固化机

特点:无级调光+水冷却+金属卤素灯=节能+低温+高效,灯室内采用水冷+风冷式排热,灯管下方加装隔热石英玻璃,有效降低被照物表面温度,保护干燥物品不会受热变形,延长灯管使用寿命。适合:胶印机、凹印机、柔印机、上光涂布机等国内外印刷设备。胶印机如:德国曼罗兰、海德堡、高宝、日本小森、良明、三菱、樱井、北人等。凹印机如:瑞士博斯特、意大利赛鲁迪、西安黑牛、中山松德。

2、电镀、氧化

特点:电镀,氧化,电泳行业对腐蚀的要求,特别设计采用钛材料做的热交换器,可安全有效的在生产中提供高效的辅助!

(1)、在现代工业机械的生产过程中,精确的温度控制是促进生产力和产品质量的主要因素。因此制造业的市场竞争力,有赖冷水机协助减温,提高产品质量,增加利润。

(2)、在电镀业氧化、电泳行业,冷水机有助把金属与非金属离子稳定下来,使金属离子迅速附上电镀件,氧化件,电泳件,不但增加密度及平滑,并可减少电镀次数,提高生产率。

3、反应釜

特点:温度控制范围为-40℃~-80℃,广泛应用于精细化工、食品添加剂、玉米深加工(淀粉)、制药、医药储存等。

4、镀膜机

中频真空镀膜机一般要配一台冷水机作为镀膜机(主要是圆柱靶)的冷却设备,

中频设备必须加冷却水,原因是它的频率高电流大。电流在导体流动时有一个集肤效应,电荷会聚集在电导有表面积,这样使电导发热所以采用中孔管做导体中间加水冷却。

5、激光机

特点:带超高、低温度显示及信号输出保护,配置常开和常闭输出以供选择,

采用不锈钢多级泵及不锈钢泵,PVC材料连接,无锈蚀之忧,可直接使用纯净水或去离子水。

在激光(镭射)系统中的激光发生源、光束控制器和电控柜都可能需要额外冷却。对冻水温度要求通常在15…25℃之间,对冻水精度要求通±1K或±2K。部分设备可能要求±0.5K。主要应用于激光打标机,激光雕刻机,激光焊接机,激光喷码机,激光切割机等等激光加工设备。

6、超声波

经研究证明:超声波作用于液体中时,液体中每个气泡的破裂会产生能量极大的冲击波,相当于瞬间产生几十度的高温和高达上千个大气压,这种现象被称之为“空化作用”,超声波清洗正是用液体中气泡破裂所产生的冲击波来达到清洗和冲刷工件内外表面的作用。 第二超声波在液体中传播,使液体,与清洗槽在超声波频率下一起振动,液体与清洗槽振动时有自己固有频率,这种振动频率是声波频率,所以人们就听到嗡嗡声。 水清洗液最适宜的清洗温度为40-60℃,尤其在天冷时若清洗液温度低空化效应差,清洗效果也差。因此有部分清洗机在清洗缸外边绕上加热电热丝进行温度控制,当温度升高后空化易发生,所以清洗效果较好。当温度继续升高以后,空泡内气体压力增加,引起冲击声压下降,反应出这两因素的相乘作用。 因此冷水机能降低清洗剂温度,冷凝气态清洗剂,有效防止清洗剂的挥发。

冷水机应用广泛,还应用于纺织业、食品机械、镀膜设备、印刷机械、研磨机械、捏合设备、汽车配件、发酵罐、超临界萃装置、导光板生产、射腊机、焊接、塑料成型、挤塑、吹瓶、热力塑型、机械切削加工、非切削加工、铸造、表面处理、电镀、电泳、医疗设备、电子行业、电路板生产、电子蕊片制造、化工、造纸、制药业、铝型材、铝合金、钢化玻璃、首饰加工、皮革、皮草加工、油墨生产等行业。

三、水循环制冷系统保护装置

1、缺相、逆相保护装置; 2、压缩机过载保护装置; 3、高低压力保护装置; 4、缺水自动报警装置; 5、温度过低、防结冰保护装置; 6、水流不足保护装置; 7、全自动温控系统

四、制冷系统基本组成

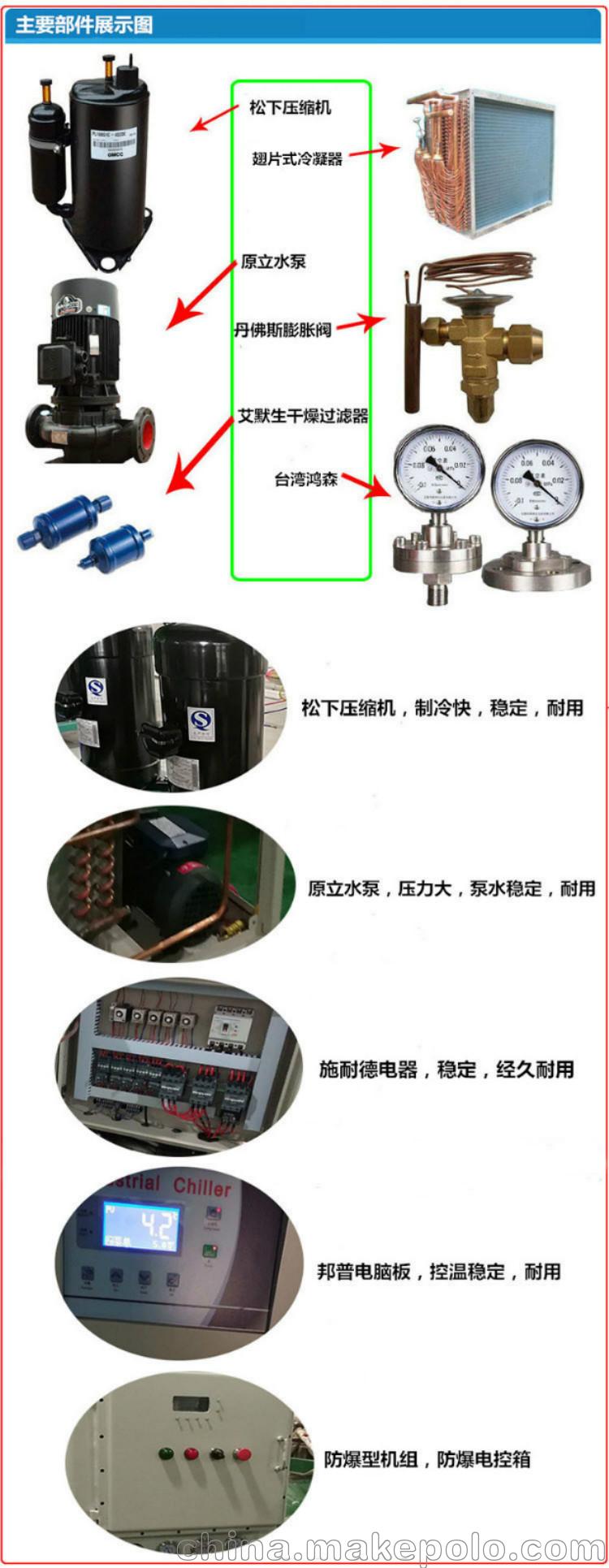

1、压缩机:压缩机是整个制冷系统中的核心部件,也是制冷剂压缩的动力之源。它的作用是将输入的电能转化为机械能,将制冷剂循环压缩。

2、蒸发器:蒸发器是依靠制冷剂液体的蒸发(实际上是沸腾)来吸收被冷却介质热量的换热部件。它在制冷系统中的功能是吸收热量(或称输出冷量)。为了保证蒸发过程能稳定持久的进行,必须不断的用制冷压缩机将蒸发的气体抽走,以保持一定的蒸发压力。

3、冷凝器:在制冷过程中冷凝器起着输出热能并使制冷剂得以冷凝的作用。从制冷压缩机排出的高压过热蒸气进入冷凝器后,将其在工作过程吸收的全部热量,其中包括从蒸发器和制冷压缩机中以及在管道内所吸收的热量都传递给周围介质由冷却水或风扇带走;制冷剂高压过热蒸气重新凝结成液体。(根据冷却介质和冷却方式的不同,冷凝器可分为三类:壳管式冷凝器、翅片式冷凝器、蒸发式冷凝器。)

4、热力膨胀阀:热力膨胀阀在制冷系统中既是流量的调节阀,又是制冷设备中的节流阀,它在制冷设备中安装在干燥过滤器和蒸发器之间,它的感温包是包扎在蒸发器的出口处。其主要作用是使高压常温的制冷剂液体在流经热力膨胀阀时节流降压,变为低温低压制冷剂湿蒸气(大部分是液体,小部分是蒸汽)进入蒸发器,在蒸发器内汽化吸热,而达到制冷降温的目的。

5、干燥过滤器:在制冷循环中必须预防水分和污物(油污、铁屑、铜屑)等进入,水分的来源主要是新添加的制冷剂和润滑油所含的微量水份,或由于检修系统时空气进入而带来的水分。如果系统中的水分未排除干净,当制冷剂通过节流阀(热力膨胀阀或毛细管)时,因压力及温度的下降有时水分会凝固成冰,使通道阻塞,影响制冷装置的正常运作。因此,在制冷系统中必须安装干燥过滤器。

6、贮液器:贮液器安装在冷凝器之后,与冷凝器的排液管是直接连通的。冷凝器的制冷剂液体应畅通无阻地流入贮液器内,这样就可以充分利用冷凝器的冷却面积。另一方面,当蒸发器的热负荷变化时,制冷剂液体的需要量也随之变化,那时,贮液器便起到调剂和贮存制冷剂的作用。对于小型制冷装置系统,往往不装贮液器,而是利用冷凝器来调剂和贮存制冷剂。

7、制冷剂:在现代工业中使用的大多数工业冷水机均使用R22或R12作为制冷剂。制冷剂是制冷系统里的流动工质,它的主要作用是携带热量,并在状态变化时实现吸热和放热。

五、制冷系统分类

(一)、单级制冷系统

1、单级制冷循环是指在制冷系统内相继经过压缩、冷凝、节流、蒸发四个过程,便完成了单级制冷机的循环,即达到了制冷的目的。单级制冷冷水机是应用比较广泛的一类制冷机,它可以应用于制卡、电子、冷藏、医药及工业生产过程等方面。

2、、单级、、节流阀及其它附属设备等组成,相互间通过管子联接成一个封闭系统。其中,蒸发器是输送冷量的设备,液态制冷剂蒸发后吸收被冷却物体的热量实现制冷;压缩机是系统的心脏,起着吸入、压缩、输出制冷剂蒸汽的作用;冷凝器将压缩机排出的高温制冷剂蒸汽冷凝成为饱和液体;节流阀对制冷剂起节流降压作用同时控制和调节流入蒸发器中制冷剂液体的流量,并将系统分为高压侧和低压侧两部分。

(二)、双级制冷系统

1、双级制冷冷水机是在单级制冷循环的基础上发展起来的,其压缩过程分两个阶段进行,来自蒸发器的制冷剂蒸汽先进入低压级汽缸压缩到中间压力,经过中间冷却后再进入高压级汽缸,压缩到冷凝压力进入冷凝器中。一般蒸发温度在-25.7℃~-49.8℃时,应采用双级压缩机进行制冷。

2、双级制冷系统由蒸发器、双级压缩机、冷凝器、中间冷却器、节流阀及其它附属设备等组成,相互间通过管子联接成一个封闭系统。其中,中间冷却器利用少量液态制冷工质在中间压力下汽化吸热,使低压级排出的过热蒸汽得到冷却,降低高压级的吸气温度,同时还使高压液态制冷工质得到冷却。

六、日常维护及保养

1、检查电压及电流量的稳定性

风冷式冷水机正常工作时,电压为380V(其中DYJ-01A~DYJ-02A的电压为220V,国外其他地区电压也有410V等),电流在11A-15A范围内为正常;

2、检查有无减少

这个可以根据风冷式冷水机正面的高、低压值来判断。冷水机正常运行时,高压在11-17kg,低压在3-5kg为正常范围。停机状态时,高压低压都在0.6kg左右;

3、定期清洗系统

在风冷式冷水机运行6个月时,要清洗整个系统,比如管道、过滤器、、等,特别是风机,和我们常用的风扇一样,布满灰尘影响散热,因此制冷效率会直接降低。

七、售后服务

1,本公司维修服务提供全天候服务响应服务,即本公司所出售之设备质保期内如出现故障,我公司在接到用户通知后,派出技术及维修人员到场予以处理,保证用户正常工作,至设备故障完全排除为止。

2,全天24小时服务咨询

本公司提供7×24小时服务热线,7×24小时电邮服务,由专业技术人员对用户的问题进行解答,确保解决用户之需要。

3,备配件供给充足

我公司特另设零配件库房,贮存了大量的设备常用配件、易损件、消耗品。

库房实行电脑化管理,根据客户所需配件的编号和名称,可以快速查出来此配件的价格、库存量。

4,产品质量跟踪回访服务

自本公司产品出售之日起,本公司对用户所购之产品实行定期产品质量跟踪回访服务,本公司派出技术及维修人员定期到现场为用户提供免费产品检修(包括设备检修、设备保养、机器内部清洁等),对用户日常使用中遇到问题提供解答,实时解决用户在设备使用过程遇到的问题,针对设备每个阶段可能出现的问题与用户进行沟通和交流,做到预防设备故障、及早发现设备问题及时排除,以确保用户设备的正常运行。