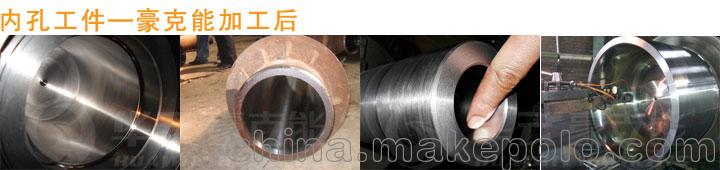

实际生产中,对于表面粗糙度Ra0.04 Ra1.6的内孔加工,常用加工工艺是磨削、滚压、拉削、珩磨等。

珩磨比磨削加工精度高,磨削时支撑砂轮的轴承位于被珩孔之外,会产生偏差,特别是小孔加工,磨削比珩磨精度更差。珩磨一般只能进步被加工件的外形精度,要想进步零件的位置精度,需要采取一些必要的措施。珩磨表面为交叉网纹,有利于润滑油的存储及油膜的保持。有较高的表面支承率(孔与轴的实际接触面积与两者之间配合面积之比),因而能承受较大载荷,耐磨损,从而进步了产品的使用寿命。采用豪克能加工,由于表面层留有表面残余压应力,有助于表面微小裂纹的封闭,阻碍侵蚀作用的扩展。从而提高表面抗腐蚀能力,并能延缓疲劳裂纹的产生或扩大,因而提高绗磨油缸管疲劳强度。通过滚压成型,滚压表面形成一层冷作硬化层,减少了磨削副接触表面的弹性和塑性变形,从而提高了绗磨油缸管内壁的耐磨性,同时避免了因磨削引起的烧伤。豪克能加工后,表面粗糙度值的减小,可提高配合性质。

豪克能镜面加工设备加工油缸图示

传统加工情况介绍:

珩磨油缸、滚压油缸这是传统加工油缸缸筒的两种方法,缸筒作为液压缸、矿用单体支柱、液压支架、炮管等产品的主要部件,其加工质量的好坏直接影响整个产品的寿命和可靠性。缸筒加工要求高,目前能达到的其内表面粗糙度为Ra0.4~0.8,珩磨和滚压两种加工方法存在各自的缺点。珩磨存在需要二次装夹、加工时间长的缺点,滚压存在尺寸精度不好控制,经常出现费件的问题。而豪克能加工中和了两种加工的优点,使油缸的质量得到了提升。

豪克能加工情况介绍:

1、经豪克能加工后油缸的表面显微硬度提高20%,耐磨性提高50%。

2、豪克能加工后可以使油缸的表面粗糙度达到Ra0.2以下,延长了活塞密封圈的使用寿命。

3、无需二次装夹在车床、镗床一次加工成型,提高生产效率。

4、采用豪克能加工,有助于表面微小裂纹的封闭,阻碍侵蚀作用的扩展。

豪克能与传统加工对比:

以加工QC12Y-8*3200主油缸为例:

一、缩减加工时间

原工艺精车140分钟/件 珩磨90分钟/件,现工艺精车、豪克能加工145分钟/件 直接缩减85分钟/件,还省去周转工时。

二、加工质量对比

1、原工艺缸体内孔两个工序两次装夹完成,会造成导向套连接螺纹与缸孔和缓冲孔三者不同心超出图纸要求。使用豪克能后在精车工序一次完成,三者同轴度完全可以保证在要求范围内。同轴度提高可以避免活塞杆拉偏,大大提高密封性及密封件寿命 。

2、表面质量大大提高 原工艺缸孔表面粗糙Ra0.4左右,使用豪克能可以达Ra0.2;零件表面显微硬度可提高20%以上;耐腐蚀性和耐磨性得到大幅提高。减小摩擦力避免活塞杆爬行,同时提高密封件寿命。