纳米吸波材料隐身材料研磨机,纳米材料与隐身技术及高速研磨分散机,纳米复合涂料研磨分散机,纳米材料分散剂

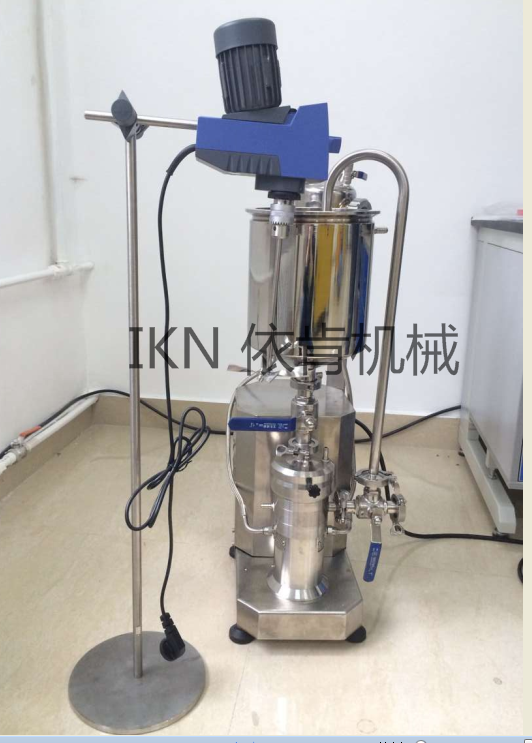

IKN研磨分散机设计独特,能够延长易损件的使用时间,因此尤其适合高硬度和高纯度物料的粉碎。可以一机多用,也可以单独使用,且粉碎粒度范围广,成品粒径可以进行调整。

纳米吸波材料具有极hao的吸波特性,同时具备吸波频带宽、兼容性好、质量 轻和厚度薄等特点。纳米粒子对红外和电磁波有强烈的吸收能力主要原因有两 点,一方面由于纳米微粒尺寸远小于红外及雷达波波长,因此纳米粒子材料对这 种波的透过率比常规材料要强得多,这就大大减少了波的反射率,使得红外探测 器和雷达接收到的反射信号变得很微弱,从而达到隐身的目的。另外一方面,纳 米微粒材料的比表面积比常规粗粉大了3~4个数量级, 对电磁波的吸收率也比常 规材料大得多,

(1)宽频化。目前的反雷达探测隐身技术主要是针对厘米波段雷达,覆盖 的频率段有限。例如,谐振型吸波材料只能吸收一种或几种频率的雷达波,介电 型吸波材料与磁性吸波材料主要覆盖范围大致分别在厘米波段的低端和高端。 而 近年来随着先进红外/紫外探测器,米波段雷达,毫米波段雷达等新型先进探测 器的相继问世,以及随之而来的装备bu队使用,给原有的隐身手段提出了新的严 峻挑战。这就要求隐身材料具备宽频带吸波特性,即用同一种隐身材料对抗多种 波段的电磁波源的探测。

(2)复合化。根据目前吸波材料的发展状况,一种类型的材料很难满足日 益提高的隐身技术所提出的“薄、轻、宽、强”的综合要求,因此需要将多种吸 波材料进行多种形式的复合来获得*佳隐身效果,如铁磁性Mn-Zn、 Ni-Zn铁 氧体与铁电性BaTiO3复合,能够极da的提高吸波性能[12,13];也可以采用有机 -无机纳米材料复合技术, 这种方法能很方便的调节复合物的电磁参数以达到阻 抗匹配的要求,而且可以大大减轻质量,可望成为今后吸波材料研究与发展的重 点方向。

(3)低维化。人们为探索新的吸收机理和进一步提高吸波性能,已经日益 重视研究纳米颗粒、纤维、薄膜等低维材料。研究对象集中在磁性纳米粒子、纳 米纤维、颗粒膜与多层膜等方面,这些低维材料具有吸收频带宽、兼容性好、吸 收率高、比重轻等多方面优点,是隐身材料发展中极具潜力的一个方向。 (4)智能化。

CMD2000系列研磨分散机的结构:研磨式分散机是由锥体磨,分散机组合而成的高科技产品。

第yi级由具有精细度递升的三级锯齿突起和凹槽。定子可以无限制的被调整到所需要的与转子之间的距离。在增强的流体湍流下,凹槽在每级都可以改变方向。

第二级由转定子组成。分散头的设计也很好地满足不同粘度的物质以及颗粒粒径的需要。在线式的定子和转子(乳化头)和批次式机器的工作头设计的不同主要是因为 在对输送性的要求方面,特别要引起注意的是:在粗精度、中等精度、细精度和其他一些工作头类型之间的区别不光是指定转子齿的排列,还有一个很重要的区别是 不同工作头的几何学特征不一样。狭槽数、狭槽宽度以及其他几何学特征都能改变定子和转子工作头的不同功能。根据以往的惯例,依据以前的经验指定工作头来满 足一个具体的应用。在大多数情况下,机器的构造是和具体应用相匹配的,因而它对制造出zui终产品是很重要。当不确定一种工作头的构造是否满足预期的应用。

CMD2000研磨分散机为立式分体结构,有一定输送能力,可以处理高固含量有一定粘稠度物料,CM2000设计了符合浆液流体特性的特殊转子,进行物料的推动输送;所有与物料接触部位均为316L不锈钢,机座采用304不锈钢;特殊要求如:硬度较大物料,对铁杂质要求严苛的物料,管道有一定压力并且需不间断运转的工况,可选磨头喷涂碳化物或陶瓷;CMD2000改良型胶体磨腔体外有夹套设计,可通冷却或者升温介质。

研磨分散机的特点:

1、 线速度很高,剪切间隙非常小,当物料经过的时候,形成的摩擦力就比较剧烈,结果就是通常所说的湿磨

2、 定转子被制成圆椎形,具有精细度递升的三级锯齿突起和凹槽。

3、 定子可以无限制的被调整到所需要的与转子之间的距离

4、 在增强的流体湍流下,凹槽在每级都可以改变方向。

5、 高质量的表面抛光和结构材料,可以满足不同行业的多种要求。

设备其它参数:

设备等级:化工级、卫生I级、卫生II级、无菌级

电机形式:普通马达、变频调速马达、防爆马达、变频防爆马达、

电源选择: 380V/50HZ、220V/60HZ、440V/50HZ

电机选配件: PTC 热保护、降噪型

研磨分散机材质:SUS304 、SUS316L 、SUS316Ti,氧化锆陶瓷

研磨分散机选配:储液罐、排污阀、变频器、电控箱、移动小车

研磨分散机表面处理:抛光、耐磨处理

进出口联结形式:法兰、螺口、夹箍

研磨分散机选配容器:本设备适合于各种不同大小的容器

从设备角度来分析,影响分散效果因素有以下几点:

1.研磨头的形式(批次式和连续式)(连续式比批次式要好)

2.研磨头的剪切速率,(越大效果越好)

3.研磨的齿形结构(分为初齿、中齿、细齿、超细齿、越细齿效果越好)

4.物料在分散墙体的停留时间、研磨分散时间(可以看作同等电机,流量越小效果越好)

5.循环次数(越多效果越好,到设备的期限就不能再好了。)

线速度的计算:

剪切速率的定义是两表面之间液体层的相对速率。

剪切速率 (s-1) = v 速率 (m/s)

g 定-转子 间距 (m)

由上可知,剪切速率取决于以下因素:

转子的线速率

在这种请况下两表面间的距离为转子-定子 间距。

IKN 定-转子的间距范围为 0.2 ~ 0.4 mm

速率V= 3.14 X D(转子直径)X 转速 RPM / 60

所以转速和分散头结构是影响分散的一个zui重要因素,研磨分散机的高转速和剪切率对于获得超细微悬浮液是zui重要的

CMD2000系列研磨分散机设备选型表

型号 | 流量 L/H | 转速 rpm | 线速度 m/s | 功率 kw | 入/出口连接 DN |

CMD2000/4 | 300 | 9000 | 23 | 2.2 | DN25/DN15 |

CMD2000/5 | 1000 | 6000 | 23 | 7.5 | DN40/DN32 |

CMD2000/10 | 2000 | 4200 | 23 | 22 | DN80/DN65 |

CMD2000/20 | 5000 | 2850 | 23 | 37 | DN80/DN65 |

CMD2000/30 | 8000 | 1420 | 23 | 55 | DN150/DN125 |

CMD2000/50 | 15000 | 1100 | 23 | 110 | DN200/DN150 |

流量取决于设置的间隙和被处理物料的特性,可以被调节到zui大允许量的10%