前 言

钢衬聚四氟乙烯管道的常用标准为HG/T 2437-2006 塑料衬里复合钢管和管件,虽然是2006年公布实施该标准,但是国内生产钢衬四氟管厂家的能力参差不齐,不能全部执行该标准。造成采购人员在进行采购时得到的钢衬四氟管报价也相差甚远。甚至规格型号大相径庭。在此希望您能认真阅读以下内容对该产品有更深一步的了解,尽快完成采购计划。

严格上说钢衬四氟管道(直管)有几种类型:

1、缠绕方式生产的内衬四氟管优 点:这种管道的密度能达到2.2kg/m3,而广义上聚四氟乙烯制品的密度为2.1-2.3kg/m3,这样的密度不管是从孔隙率、耐压能力、抗静电能力上都会有卓越的优势。

缺 点:各种规格需要磨具种类繁多,生产工艺繁琐,受气候影响冬季时废品率高,云状白斑难以控制(生料、白节)整体厚度略薄。不适合大批量生产。

适用范围:10年前推挤压管没完全覆盖市场的时候,各家均采用该种方式生产各种规格型号的钢衬四氟管道。现在更多的使用在DN400mm口径以上的大管道、四氟衬里设备、四氟补偿器、四氟多通管、四氟异型管等。采用该种工艺性能卓越暂时无法替代。

2、推(挤)压方式生产的内衬四氟管优 点:四氟厚度均匀、长度可达4.2m甚至6.2m、安装工艺简单、适合于批量大规模加工生产。

缺 点:在挤出过程中工艺控制不好会造成炸边现象,但只要安装后监测无露点长期使用无任何后顾之忧。

适用范围:现在国内的防腐蚀管道生产厂多采用该种四氟管进行后续安装生产,是国内当下采用最多的选材。

3、内缠钢丝(网)四氟管优 点:该种四氟管是专门为工艺生产时温度略高,有不可避免的负压区,泵前、风机、抽真空等位置专门设计的。性能卓越一劳永逸。

缺 点:加工过程繁琐、废品率高、长度受四氟烧结炉限制一般在2m。

适用范围:特殊生产工艺上及难以解决的部位能为很多厂家解决实际问题。长期使用性能卓越。

4、钠萘处理粘接钢衬四氟管优 点:可以耐负压,管材可采用推(挤)压管、缠绕管生产。

缺 点:钠萘处理液配制麻烦,不环保。处理管道需惰性气体保护成本升高。粘接后还需加温打压,不适合批量生产。

适用范围:较长的工程管道需考虑负压区使用时。

一、钢衬四氟管道的分类与命名

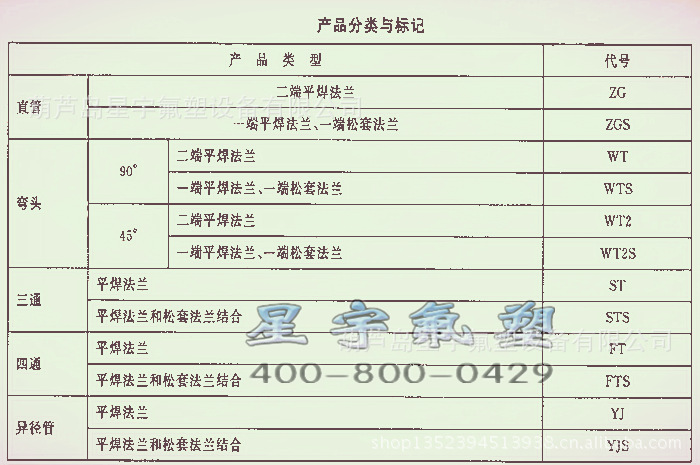

1.1钢衬四氟管道分类与标记

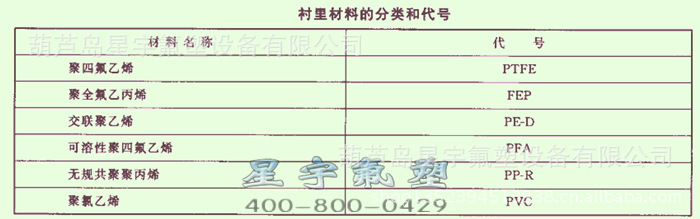

1.2衬里材料的分类和代号

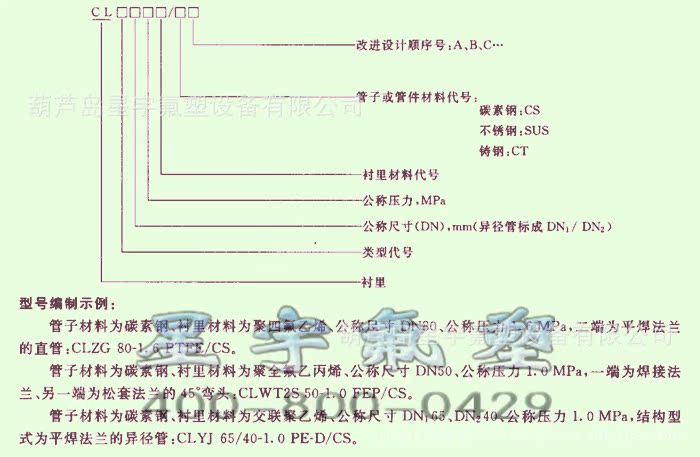

1.3衬塑管道型号与命名

二、钢衬四氟管道基本参数

2.1钢衬四氟直管

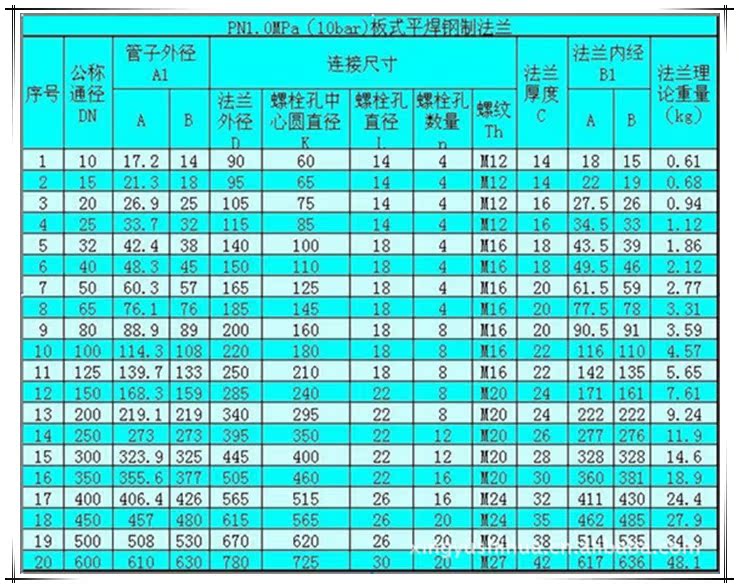

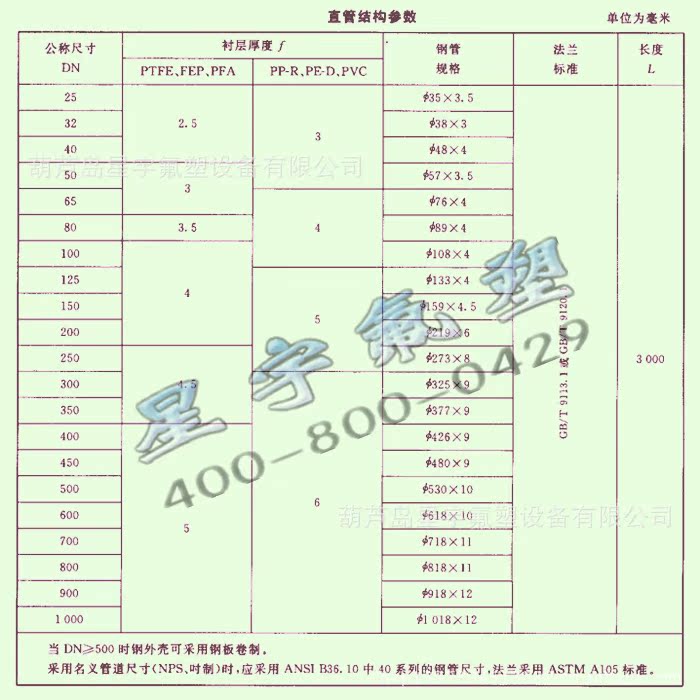

直管采用平焊法兰时结构见图1,结构参数按表3。衬里产品的公称尺寸( DN)应符合GB/T 1047-2005的规定;公称压力应符合GB/T 1048-2005的规定。

当直管一端为焊接法兰、另一端为松套法兰时,结构见图2,结构参数法兰标准栏中焊接法兰仍采用GB/T 9113.1外,松套法兰应采用GBlT 9120,1。

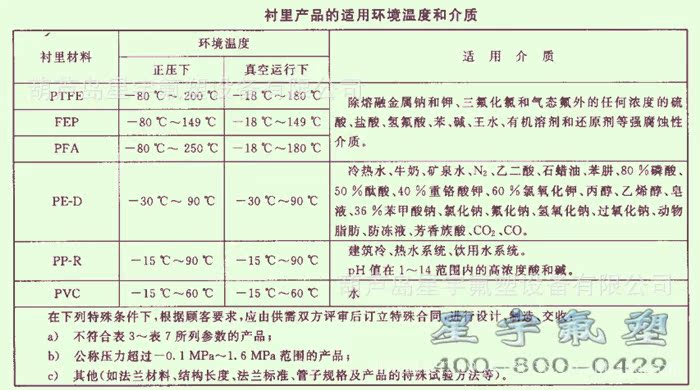

三、钢衬四氟管道适用温度和介质

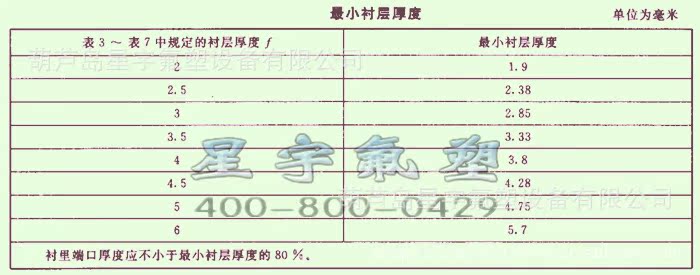

四、钢衬四氟管道材料要求4.1 管子及管件 管子材料应符合GB 150、GB/T 8163的规定;管件材料应符合GB/T 12459、GB/T13401或GB/T 17185的有关规定。4.2 低温产品 当衬里产品使用于-20℃以下时,管子、管件及法兰材料应采用耐低温钢,应符合GB/150-1998附录C的有关规定。4.3 聚四氟乙烯 聚四氟乙烯树脂应符合HG/T 2902-1997的规定。衬里层表观密度应不低于2.16 g/cr0,且不允许有气泡、微孔、裂纹和杂质存在。4.4 连接法兰 法兰材料应符合GB/T 9124-2000中表1、表2规定。连接法兰尺寸公差应符合GB/T 9113.1或GB/T 9i20.1规定,法兰的尺寸公差应符合GB/T 9124-2000中表3规定。连接法兰上用于衬里翻边处飞边毛刺应打磨平整,转角处应加工成半径不小于3 mm的圆角。4.5 管件 管件的尺寸公差和形位公差应符合GB/T 12459-2005中表13的规定。4.6 聚四氟乙烯衬层厚度 最小衬层厚度应符合规定。衬里层呈白色或自然色,内表面应光滑、质地均匀,不允许有裂纹、气泡分层及影响产品性能的其他缺陷。

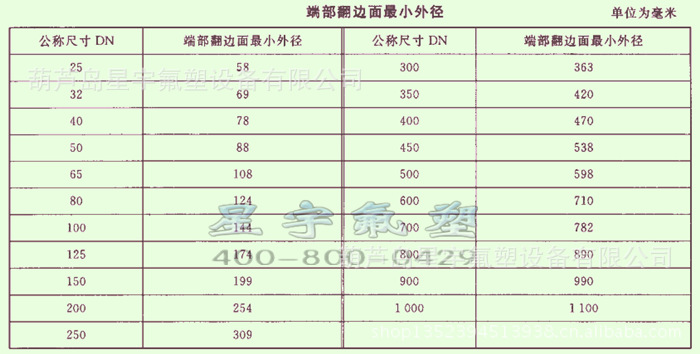

4.7 端部翻边面最小外径

4.8 耐压试验 衬里产品应在Imin内加压到1.5倍公称压力,经受常规清水历时3min以上的水压试验,不允许有渗漏现象。4.9 气密性

4.8 耐压试验 衬里产品应在Imin内加压到1.5倍公称压力,经受常规清水历时3min以上的水压试验,不允许有渗漏现象。4.9 气密性对于易燃、易爆、毒性程度为极度、高度危害介质或设计上不允许有微量介质泄漏的衬里产品必须进行气密性试验。试验压力应符合GB 150-1998中3.8.1.1的规定,应无漏气现象。气密性试验应在耐压试验合格后方可进行。

4. 10负压试验

在负压工况下的衬里产品应进行-0.1 MPa的真空试验,以确定其衬里的耐负压能力。试验温度分别为:室温、表8规定的真空运行下的最高温度以及二者间的中间温度,每温度级的试验时间为15min。试验后衬里产品不允许有脱层、凸起、凹陷及破裂泄漏现象。

4.11高频电火花试验 经耐压和负压试验后的衬里产品应经高频电火花10 kV试验,试验中不允许产生击穿现象。4. 12高温试验 合同规定时,应进行高温试验,试验温度应符合表12规定,试三个循环,每一试验循环后,衬里层不应产生明显变形或裂纹,第三循环结束后,应能再承受4.8、4. 11试验合格。

衬里产品应经100次高低温循环试验,以确定塑料内衬承受工作介质骤热骤冷的能力,试验后,衬里层应无弯血或裂纹。

注:对于PTFE、PFA、FEP衬里产品,水泡的形成不应作为报废的原因,这些水泡是由于衬里层吸收水蒸气后,凝结在衬里表面,但不会对衬里性能产生有害影响。

衬里产品可用缠绕法、挤出法、模压法、等压法等工艺方法成型。

4. 17文件制造厂应向用户提供符合GB/T 14436、GB 150-1998中10. 10.1有关部分规定的出厂检验报

告单,产品合格证,如管子或管件、法兰、衬里材料的质量证明书或检验报告(允许为复制件)。

五、试验方法5.1村料检验

材料质量检验为检查所提交的批材料质量证明书和本标准的相符性,必要时复验。

5.2连接法兰的尺寸及公差连接法兰的尺寸及公差检验用示值精度为0. 02 mm的游标卡尺,转角半径检验用圆弧规。

5.3管件的尺寸公差和形位公差 管件的尺寸公差和形位公差检验用平板等基准器和常规端度、角度量具。其中平板、角度量具的精度不低于2级,端度量具采用游标卡尺等。

衬层厚度检验用非磁性测厚仪或示值精度为o.02 mm的游标卡尺检验,端部翻边面最小外径检

验采用示值精度为0. 02 mm的游标卡尺。

5.5耐压试验试压前应将管子或管件端部用法兰盖密封,将洁净水完全充满管子或管件,放出系统中全部空

气。

试验时压力表量程应为被测压力的1.5倍~2.0倍。精度不低于1.5级。试验时应在Imin内均

匀升压,试验过程中压力波动值不应大于试验压力的士10%。达到保压时间后,将压力降至规定

试验压力的80%并保持足够长的时间。

试验装置应保证试验时衬里产品两端固定和有效密封。试验介质为干燥洁净的压缩空气、氮气或

其他惰性气体。试验规范应符合GB 150-1998中10.9.6的规定。

采用非破坏性的直流高频电火花检测仪,设定电压10 kV;将检测探棒垂直于衬里面并沿其几何

体成形的素线方向以低于50 mm/s的速度均匀移动。

5.9高温试验高温试验在烘干炉中进行,从室温均匀加热到表12试验温度,保温3h,空气冷却至50℃以下,

再做下一循环试验,温度用热电偶显示。

里是否扭曲,开裂。5.11高低温循环试验5.11.1 衬里产品各端的法兰由密封盖通过紧固件组紧固,其中之一端的法兰盖应具有通入蒸汽

(或热水)、冷水的管接头;另一端应设有排放用的管接头。试验时采用测温仪,时间测定用时钟或秒表。

5.11.2内衬材料为PTFE、PFA、FEP时应采用“蒸汽一冷水”循环试验,操作程序为:

a) 按规定的扭矩装配法兰盖板;

b) 将饱和蒸汽通人试件中,至钢管(件)外壳温度和出口端法兰温度差lOmin内不大于3℃;

c)关掉蒸汽;

d)用不高于25℃的水循环,直至钢管(件)外壳温度和出口法兰温度均低于50℃;

e) 排气,并引入空气,吹洗Imin,确保将水排净;

f) 重复以上a)’~e)100介循环。

5.11.3 内衬材料为PE-D、PP-R、PVC时应采用“热水冷水”循环试验,操作程序为:

a)按规定的扭矩装配法兰盖板;

b)将(60士3)℃的热水通人试件中,至钢管(件)外壳温度和出口端法兰温度差在lOmin内

不大于3℃;

c)关掉热水;

d)用不高于25℃的水循环,直至钢管(件)外壳温度和出口法兰温度均低于30℃;

e)排气,并引入空气,吹净Imin,确保将水排净;

f)重复以上a)~e)100个循环。

5.12外观 外观检验用感官法或配以其他必要的手段(如辅以常规量具测量、功能检查、信息检查等)。当采用感官法检验时,应在天然散射光或无反射的白色透射光下进行,光照度应不低于300 1x。

六、检验规则6.1检验分类 衬里产品的检验分出厂检验和型式检验。6.1.1 出厂检验 衬里产品出厂交付前必须逐只进行出厂检验,检验由制造厂质检部门负责。检验合格后,质检部门应提交出厂检验报告单和产品合格证后方可出厂。

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c) 停产一年后,恢复生产时;

d) 出厂检验结果和上次型式检验有较大差异时;

e) 正式生产后每隔三年应进行一次;

f) 国家质量监督机构提出进行型式检验的要求时;

g) 合同规定时。6.2检验项目

衬里产品的检验项目见表13。

衬里产品出厂交付前必须逐只进行出厂检验,但在型式检验时要采用抽样检验。

型式检验的抽样在经制造厂逐批检验合格的某个批或若干批中,按GB/T 2829-2002的规定进

行检验,见表14,一般情况下选取样本量n=12。样本应按GB/T 10111的方法进行抽取。

每只衬里产品应在不易碰损和明显的位置设有公称尺寸(DN)、公称压力的标识,并应有产品标

签。标签应清楚易认,符合GB/T 13306的规定,并标有下列内容:

a) 产品型号、名称;

b) 公称尺寸(DN),mm;

c) 公称压力,MPa;

d) 衬里材料;

e) 出厂日期(年、月);

f) 出厂编号;

g) 制造厂全称、商标。

8.1 包装

8.1.1 产品上“塑料”翻边面应有可靠保护措施,如用人造板、橡胶盖板、加保护帽等。

8.1.2 产品包装应符合GB/T 13384的规定,其中直管采用捆装,其余采用箱装。

8.1.3 外包装箱上的标志应符合GB 191、GB/T 6388的规定。

8.1.4 文字及标志应字体端正、笔画清楚、排列整齐、间隔均匀,并不因受雨水冲刷和历时较久而

模糊不清。

8.1.5 包装应保证在正常储运、装卸条件下,产品自到达收货地点之日起至少一年(出口产品至少

二年)内不会应包装不善而产生锈蚀、长霉、降低精度、残缺或散失现象。

8.1.6 包装内应有装在防水防潮薄膜塑料袋内的下述文件:

a)装箱单;

b) 出厂检验报告单;

c)合格证。

8.2运输

产品出厂应适应水、陆运输的要求。

8.3贮存

产品应贮存在通风良好、清洁、干燥、无腐蚀性气体的室内,应远离热源。注意防止由于堆放、

碰撞和跌落等原因造成的产品损伤。

重要提示:如果您对以上的信息进行了阅读还有不明白,请联系我们的在线客服人员会更专业的为您讲解更专业的技术知识。如果您需要该套标准或钢衬四氟管道价格都可以在线咨询客服人员。