1. 机床性能简介

l 床身

A) 采用铸件优化设计软件对铸件的结构形式、尺寸进行优化分析和检测。采用最先进的“密烘”铸造技术成形各部分构件,使之达到高抗振性及高刚性, 其吸震能力比普通铸铁高10倍.提高了机床的稳定性。在取走一个调平螺丝的情况下,机床仍能平稳地进行精密切削, 并且在安装时不需任何专门的地基.

l 淬硬钢轴承组件

用轴承制造业所用的精密磨削技术制造的,具有在各个方向上间隙为零并可承受全负荷的特点。

l

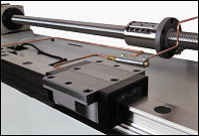

双支座滚珠支承丝杠

采用机械行业中最高质量标准的优质丝杠和导轨以保证机床的高精度和长寿命。丝杠在两端紧固并加以预应力,且经严格检测确保丝杠百分百平行于导轨。

l 高速无刷马达

哈斯无刷驱动的快速移动速度提高了操作的速度,从而提高用户的生产率。

l 强力20马力矢量驱动主轴

高性能马达与哈斯设计的矢量驱动的结合,使该主轴在700 rpm转速可产生150ft-lb(203 Nm)的切削扭矩。

l 双驱动主轴马达

哈斯双驱动系统由双线圈电动机(Y线圈和D线圈)和一个用以控制两线圈之间转换的电控开关组成,无论是低速切削还是高速切削,都有最匹配的线圈可供选择,如此可在更大的转速变化范围内产生高扭矩并持续作业。

l

刚性攻丝

不需昂贵的浮动刀头。

l 螺栓联接刀塔

ST系列标准配置,具超强刚性。车刀可沿刀塔圆周方向安装,刀塔表面具有相同数量的标准径向槽,无论左手或右手向装夹车刀都很方便。

1. 规格参数

1. 回转直径

最大回转直径 | 806毫米 |

床鞍最大回转直径 | 527毫米 |

2. 能力:

卡盘尺寸 | 210毫米 |

最大棒料直径 | f51毫米 |

最大切削直径 | 381毫米 |

最大切削长度 | 521毫米 |

3. 精度:

位置精度 | X, Z轴:±0.0050毫米 |

重复位置精度 | X, Z轴:±0.0025毫米 |

4. 主轴:

最大转速 | 4000转/分 |

主轴功率 | 14.9千瓦 |

主轴端部 | A2-6 |

主轴内孔 | f76毫米 |

输出扭矩 | 203牛顿.米(700转/分) |

5. 行程和进给:

X轴 | 236毫米 |

Z轴 | 533毫米 |

轴电机最大推力 | X=20,408牛顿 Z=25,800牛顿 |

快速进给 | 24 米/分 |

6. 刀塔:

刀库容量 | 12把 |

外径刀具对内径刀具 | 任意配合 |

一刀位置分度时间 | 1秒 |

7 . 其它:

机床重量 | 4082公斤 |

所需动力 | 28千伏安 |

冷却液容量 | 208立升 |

压缩空气 | 113升/分@6.9巴 |

电压要求 | 3相380±5% V @ 50±1 Hz |

2. 标准配置

1.

2. 806mm回转直径

3. 切削能力:381mm×521mm

4. 全封闭金属防护罩

5. 12把刀位刀塔

6. 主轴转速4000 rpm

7. 无刷伺服电机

8. 刀具负载监测

9. 主轴功率:20马力

10. 自动润滑系统

11. 5个M功能

12. 紧凑型地脚

13. 一年免费保修

一.

二. 推荐选配件

1. 动力刀(包括主轴定向)

可使用标准VDI轴向或径向动力刀在工件端面及径向作辅助加工,如铣、钻、开槽或攻丝等。车床的主轴在铣平面、六角和槽时可作同步运动,并且在工件定位和重定位时可提供精密分度功能。辅助加工时主轴是用强力液压离合器锁定不动的,该件在车削加工时是完全脱离不用的。使用内置的同步平面加工循环(G77)功能,操作者可在一个圆工件上加工一个或几个平面。

全C轴: 选用动力刀选件就包含了全C轴,主轴可作高精密双向运动,并可与X轴和/或Z轴实现联动。采用5马力伺服驱动,加上10:1的齿数比,可为多种辅助加工提供所需的高扭矩和高刚性。主轴速度为0.1–60 rpm,定位精度为0.01度,是复杂铣钻加工之首选。

2. 对刀仪

刀具测试臂向下摆动即可快速对刀。刀尖与测头接触后,偏置量即自动输入。

3. 液压尾架

哈斯可编程液压尾架可由程序驱动,也可用标准脚踏开关直接控制。采用闭环系统定位,因此可在尾架导轨的任意位置停止。坚实带加强筋的铸件保证了其刚性,而两件式设计简化了其对中。

4. VDI刀塔

哈斯VDI刀塔允许使用标准VDI40刀具,当选配通用的动力刀具时,还可以使用轴向与径向动力刀具.