1. 机床性能简介

l 床身

A) 采用美国先进的电脑技术及最优化设计方法设计分布在机床内部的各类加强筋及床身、立柱、工作台等各大部件的尺寸, 使之以尽可能低的重量承载最大的负荷。

B) 采用铸件优化设计软件对铸件的结构形式、尺寸进行优化分析和检测。

C) 采用最先进的“密烘”铸造技术成形各部分构件,使之达到高抗振性及高刚性, 其吸震能力比普通铸铁高10倍.提高了机床的稳定性。在取走一个调平螺丝的情况下,机床仍能平稳地进行精密切削, 并且在安装时不需任何专门的地基.

D) 机床底座为三角形受力设计, 有6只粗大螺栓支承并定位。

E) 机床立柱为A型结构,彻底排除机床在加工过程中立柱产生的偏移摆动。

l 主轴箱

A) 主轴箱内有一包围主轴的外套, 通向切削区的冷却液经此外套预先带走主轴的热量, 而不是等热量传至加工区内再冷却, 这样可以保证机床的整体温度、精度的稳定.

B) 主轴电机为矢量控制, 全封闭系统能够在最大的速度范围内保证主轴的最大力矩输出. 另外, 提供了更快的加速度、减速度, 及更快的主轴定位.

C) 主轴承轴径为120毫米, 前后两端各有二个径向上推轴承承受很高的轴向负载, 以提高其径向稳定性, 使机床可以对钢进行重载切削.

D) 主轴所采用的嵌入式直接驱动系统不同于传统的皮带传动, 它将主轴和马达直接连接起来, 比其它驱动系统具有更小的震动、发热及噪音, 从而改善工件的表面光洁度和热稳定性, 提供安静的工作环境.

E) 外形是对称结构设计,外面分布有铸铁加强筋, 因而增强了主轴刚性,保证机床在超重切削时仍能稳定运行。此外, 还减少了热膨胀变形(在超重切削时,热膨胀变形是0.0016英寸), 膨胀性质是单一线性膨胀,非复合性膨胀。

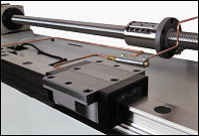

l 导轨

A) 采用THK、NSK或STAR淬硬滚动导轨组件, 固定在整体铸造出并精密加工完成的矩形导轨上.

B) 滚动导轨组件在上下左右都按同一额定负荷设计, 使其具有高刚性, 适合重型切削.

C) 滚动导轨组件安装时除底面固定外, 左右两面也有固定使其精度非常稳定.

D)

采用名厂生产的优质导轨,经过淬硬和精密磨削而成。滑块与导轨间在各个方向均为零间隙并可承受全负荷。其优点是消耗功率小,不象带有镶条的导轨那样需经常调整。实践证明,这种导轨在精度和速度方面都优于滑动导轨。为了保证其使用寿命, 每一导轨面均采用独立的自动润滑.

l 双支座滚珠支承丝杠

采用机械行业中最高质量标准的优质丝杠和导轨以保证机床的高精度和长寿命。丝杠在两端紧固并加以预应力,且经严格检测确保丝杠百分百平行于导轨。

l 进给机构

A) 三轴均为高速无刷伺服电机, 可获得更高速度、加速度及功率, 运动的平稳性和精度的保持性也大大增强.

B) 伺服电机用钢盘联轴器直接与丝杆连接, 即使在重负荷下也不会有弹性变形, 加工时能切削出更尖的角度及插补出更精确的圆孔.

C) 对机床的定位精度有大幅度提高, 机床沿各轴最小的移动距离为0.001mm, 机械系统的分辨率高达0.18μ(0.00018mm).

D) 各坐标轴, 特别是Z轴都装有全封闭罩, 保证加工时切屑及切削液不会飞溅其中.

E) 电子热补尝系统,安装在滚珠丝杠的传感器通过(etc)算法能准确受热时与正常时的偏差,并与电子方式进行赔偿,提供接近于光栅尺的精确度。

l 工作台

A) 承载能力很大,可达到794公斤.

B) 工作台在全行程运动过程中因始终处在鞍座及滚动液硬钢导轨组件上, 所以即使运动至X方向两端时也不会出现悬臂状况, 从而保证了工作台的刚性及运行精度.

l

高速侧挂式刀库

A) 刀库为全封闭式不同于大多数厂家半封闭式结构.

B) 刀库由伺服电机驱动的电气控制换刀装置, 不同于大多数厂家的液压换刀机构, 从而提高了换刀的稳定性及速度.

C) 换刀采用正弦波式加减和减速运动, 避免了与刀具与机床的冲突,拥有更快的换刀速度,刀对刀的换刀时间只需1.6秒.

l 12,000 rpm嵌入式直接驱动主轴

不同于传统的皮带传动, 它将主轴和马达直接连接起来, 比其它驱动系统具有更小的震动、发热及噪音, 从而改善工件的表面光洁度和热稳定性, 提供安静的工作环境

l 强力30马力矢量驱动

高性能马达与哈斯设计的矢量驱动的结合产生了最快、最强有力的主轴输出. 真正的闭环系统使低速扭矩和加速度指标提高了一倍. 30马力直接驱动主轴的最大扭矩是在2,100 rpm 转速时达到75 ft-lb.

l 快速进给35. 6mm/min

高节距丝杆和各轴高扭矩伺服无刷电机的结合应用,可达到 35.6mm/min的进给速度, 非加工时间减至最少,切削速度高达21.2mm/min,加工周期明显缩短