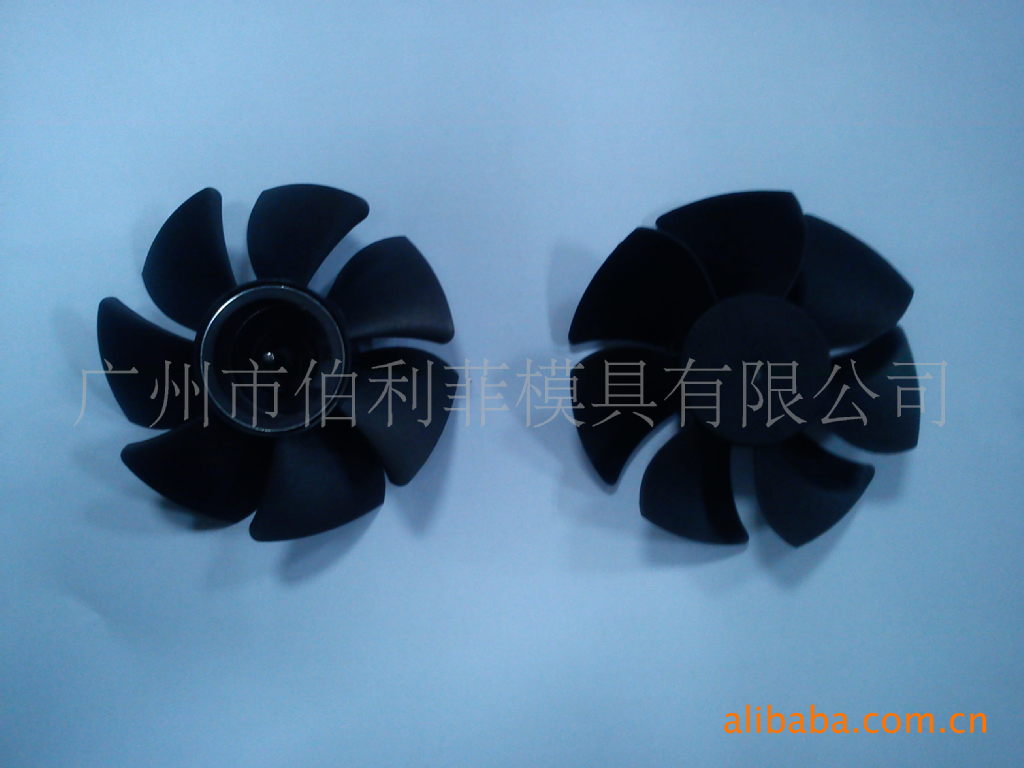

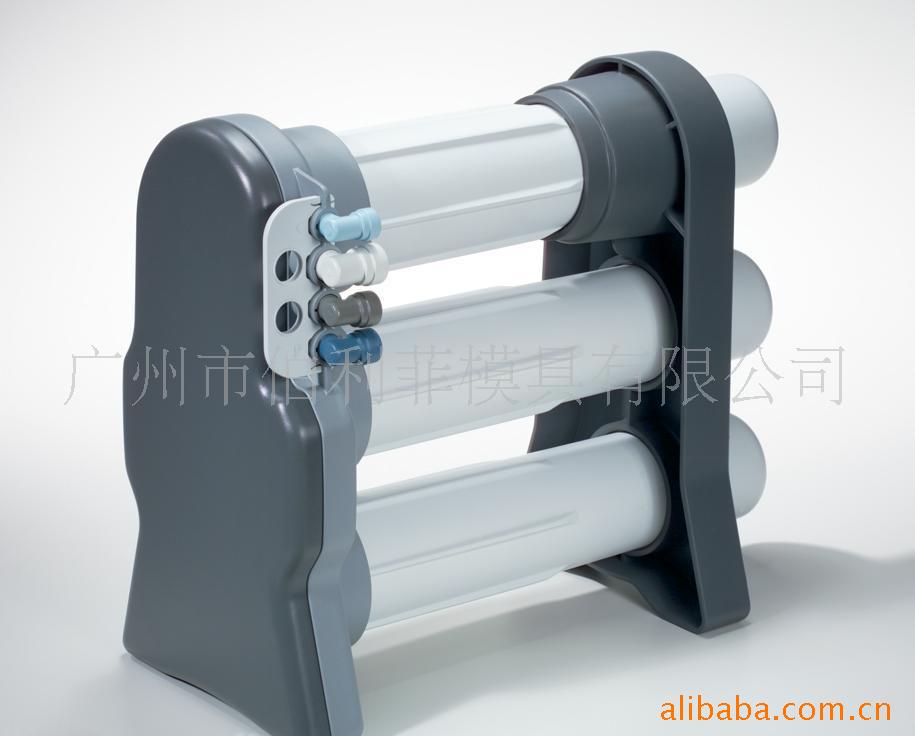

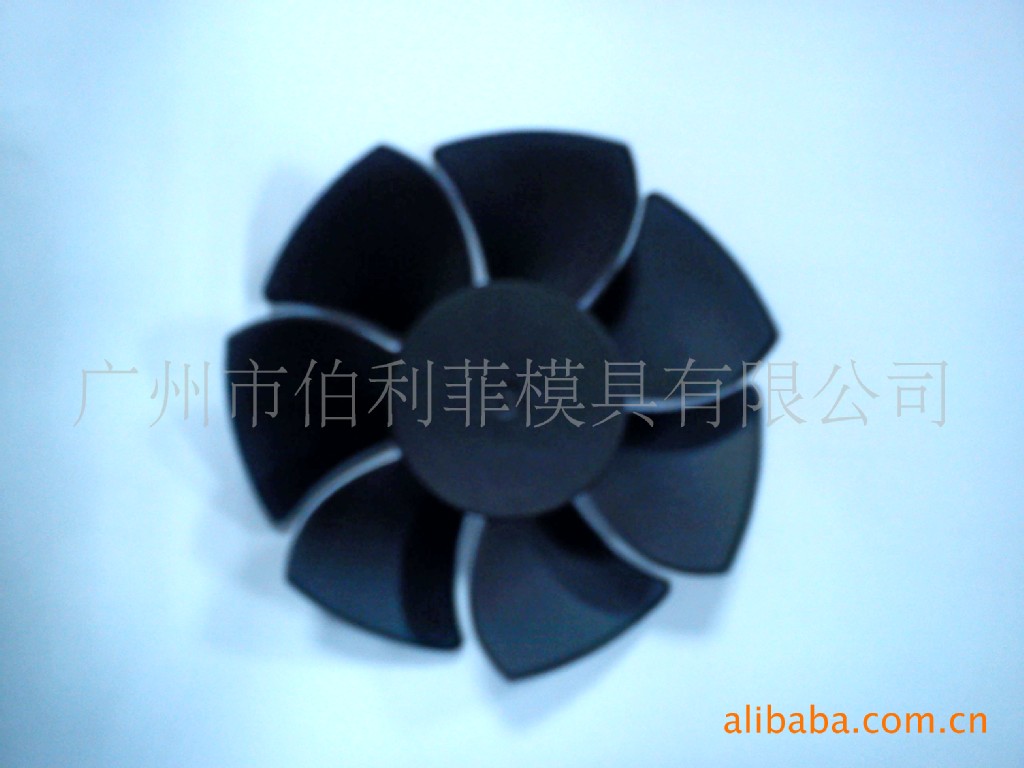

样品图片

产品(样品)参数

1. 澆口太小

?

融膠流量大,澆口小時,剪切速率(Shear Rate)大,磨擦生熱大,融膠溫度上升,分解氧化的塑膠射入模穴就在成型品表面形成銀線。

?

CAE (如Moldlfow)模擬,可以預測融膠通過澆口時的溫度和剪切速率。 這兩個參數都和高分子分解氧化有關,而CAE (如Moldlfow)一般都會提供各種塑料料溫和剪切速率的上限,CAE工程師可以根據分析結果作相應的調整,很快可以找出適當的澆口尺寸。

2. 澆口或/和流道不順暢

?

模具加工時可能留下一些毛邊(Burrs)在澆口或/和流道的邊緣和轉角,澆口或/和流道也有可能因意外而遭致刮痕(Nicks)、錘痕(Peened Edges)和裂縫(Cracks)。塑料有可能滯留此處,時間一長就分解氧化,分解氧化的高分子一旦脫落,進入模穴,形成銀線。

?

3. 型腔進水

?

模具若有裂縫(Cracks),冷卻水可能滲進模穴。 水和高溫融膠接觸,變成蒸氣,捲入融膠,形成銀線。

?

裂縫若小,或可焊補。最好還是將有裂縫的模板或零件更新。4. 模溫太低

夏天露點(Dew Point)常達24°C,如果冷卻水溫度低於24°C,模面會形成小到難以辨認的冷凝水珠。

?

昇高水溫、縮短開模時間或/和採用除濕裝備,可以防止問題發生。

射出成型機?

11.融膠溫度太高?

融膠溫度太高時,會分解氧化。 射出時,分解氧化的分子會浮到成型品表面,形成銀線。

檢查噴嘴溫度是否太高。若是如此,降溫至塑料幾近凝結時,開始加溫,每次增溫6°C,直到融膠呈溫暖蜂蜜(Warm Honey)狀為止。 這時的溫度近乎理想。

降低料溫,融膠不易分解氧化,銀線或可消除。

22. 射速太快

3. 螺桿轉速太快

?

螺桿轉速太快,生成的磨擦熱大,捲入融膠的空氣多,高分子被分解氧化的機率大。容易產生銀線。

?

降低螺桿轉速,使得融膠得以適當的塑化混煉,空氣也不至於捲入,銀線就不容易產生。

?

如果使用25.4mm(1 in)直徑的螺桿,螺桿轉速可以從120rpm(每分鐘120轉)調起。

?

4. 背壓(Back Pressure)太高

5. 噴嘴太小或堵塞

?

當噴嘴太小或堵塞時,融膠會分解氧化,射入模穴後以銀線形式顯現。

?

再檢查噴嘴是否被金屬顆粒(Metal Particles)或木屑(Wood Chips)等異物堵塞。 若是如此,移除異物,將噴嘴內孔研磨打光(Stoned and Polished), 以去除所有毛邊(Burrs)和刮痕(Nicks)。

?

最後檢查噴嘴孔徑和推拔角(Taper),看其是否符合目前工作須要。 比如說通用性噴嘴採用無推拔角之單一孔徑,ABS噴嘴採用標準的正推拔角(Forward Tapered)之孔,尼龍(Nylon)噴嘴採用倒推拔角(Reverse Tapered)之孔。

?

CAE (如Moldflow)模擬,可以預測融膠通過噴嘴時的溫度和剪切速率(Shear Rate)。 這兩個參數都和高分子分解氧化有關,而CAE (如Moldlfow)一般都會提供各種塑料料溫和剪切速率的上限,CAE工程師可以根據分析結果作相應的調整,很快找出適當的噴嘴尺寸和設定溫度。

6. 射料量(Shot Size)太小

?

理想的射料量是料管料量(Barrel Size)的20%到80%。

?

當射料量小於料管料量)的20%時,塑料在料管內停留過久,融膠因過熱而分解氧化,射入模穴後以銀線形式在成型品的表面顯現。

?

模具要和射出成型機相當。 射料量(包括模穴和冷流道內的塑料量)應是料管料量的20%到80%。 如果塑料是PVC之類的熱敏感性者,射料量可接近料管料量80%。 如果塑料是PE之類的熱安定性者,射料量可接近料管料量20%。

. 空氣(Air)或氣體(Gas)受困

?

融膠在塑化過程中會釋放一些氣體,螺桿旋轉時,空氣和氣體會捲入融膠。 空氣和揮發性的氣體(Volatiles)會促進融膠分解氧化,分解氧化的塑膠射入模穴就形成銀線。

?

增加背壓可以將料管中融膠中較多的揮發性氣體擠出。 流道末端要設排氣口,在融膠進澆前僅可能排除所有的氣體。銀線可望消除。

8. 清料(Purging)不當

?

換料射出成型時,舊料或/和清料劑(Purgent Agent; PE為常用者)若未清除乾淨,和新料一塊射出,舊料或/和清料劑在料管停留時間長,有可能分解氧化,分解氧化的塑膠射入模穴就形成銀線。

?

用新料清舊料或/和清料劑,至少要射料20次,如果射料量接近料管料量20%,還要多射幾次(大於20次),以確保舊料或/和清料劑清除乾淨。

?

檢查澆口和流道。焊補(Weld)、切削(Cut)、打磨(Stone)以及打光(Polish), 以去除所有毛邊、刮痕、錘痕和裂縫。

操作員

?

1. 習慣不好

?

操作員過早或過晚開關成型機的門,塑料運送員不照規定運送塑料等等,都會使得成型結果前後不一致,當料管加熱器因不規律的熱損失而試圖及時補充熱量時,塑料溫度不易均一,而有熱點(Hot Spot)產生,熱點處高分子有可能分解氧化,分解氧化的融膠射入模穴形成銀線。

?

平常應該不斷的教育操作員,讓大家瞭解成型循環不一致可能帶來的麻煩,認清保持良好成型操作習慣的重要性。

?

適當的輪班休息,可以防止操作員因為體力不繼、精神不集中,而造成失誤。

?

採用機器人(Robots)等進行自動化是保持成型循環一致。

水氣條紋(Moisture Streak): 塑料在貯存和成型過程中,吸收潮氣,在融膠內蒸發成水蒸氣。 水蒸氣在接近波前時形成氣泡(Blister),並逐漸膨脹,氣泡到了波前時爆裂,並捲到模面,被拉長凍結。

塑料

?

1.??乾燥不足

?

2. 材料貯存不當

?

?

1. 模溫控制系統漏水

?

2. 模面形成凝結水

?

射出成型機

?

1. 融膠溫度太高

?

2. 射速太快

?

3. 螺桿轉速太快,塑化時剪切速率太大

?

塑料

?

1.? 著色時,顏料(Pigment)凝集成塊使得色彩濃度不同。 塑膠、成型參數、 黏著劑(Adhesives)和其他添加劑(Additives)都有可能造成這種分布不勻的現象。

?

2. 在自廠以染料(Dye)染色時,染料顆粒在融膠內沒有完全溶解。