通告

1、自2010年1月起,截止于2012年11月,我司翻转式新型密炼机总销量突破180台(总量200余台)。

2、自2009年1月起,截止于2012年11月,我司改造漏粉捏炼机(按照我司首创的专利密封技术改造)数量突破260台(自建厂起,含老式维修,共800余台)。

3、截止于2012年11月,我司产翻转式新型密炼机无一漏粉反馈,漏粉率为0;按我司首创密封技术改造的漏粉捏炼机仅有一台因润滑油油质不洁导致轻度漏粉。

4、截止于2012年11月,首台运用我司专利密封技术改造的漏粉捏炼机,已保持长达4年无漏粉的记录。

鉴于以上有效数据,以及我司不断改进的技术工艺,我司现作出如下重大决定。

自2012年11月起:

凡购买我司产翻转式新型密炼机的客户,签订合同时,整机质保一年,密封系统质保三年;

凡经我司按专利密封技术改造的漏粉捏炼机,所修部件质保一年,密封系统质保二年;

凡购买我司新设备的客户,购买时另支付68000元服务费(含税价),可享受我司为期十年的免费年检与养护,以及重大故障维修。

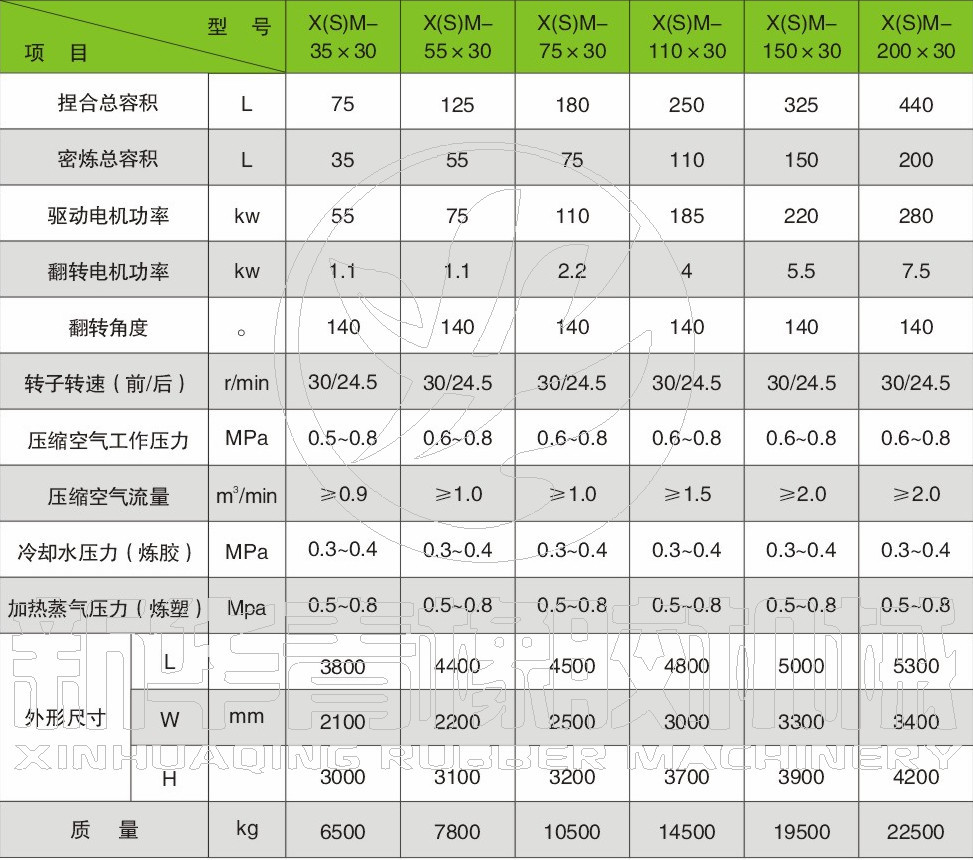

加工定制: | 是 | 品牌: | 新华青 |

类型: | 密闭式混炼机 | 型号: | X(S)M35/55/75/110×30 |

工作容积: | 35/55/75/110(L) | 螺杆转速: | 30/24.5(前/后)(r/min) |

生产能力: | 200/300/400/600(Kg/h) | 别名: | 捏炼机 |

适用范围: | 橡胶及其制品行业 | 主电动机功率: | 55/75/110/185(KW) |

外形尺寸: | 3.8(-4.8)×2.1(-3)×3(-3.7)(m) | 重量: | 6500/7800/10500/14500(kg) |

翻转角度: | 140° | 压缩空气工作压力: | 0.6-0.8MPa |

冷却水压力: | 0.3-0.4MPa |

翻转式新型密炼机简介

本机主要用于天然橡胶、合成橡胶、再生橡胶以及塑料的塑炼与混炼,橡胶与塑料的共混,也适用于各种低粘度物料的混炼。本机广泛用于橡胶及其制品行业,如:轮胎厂、电缆厂、胶带胶管厂、胶鞋厂、密封件厂、钙塑制品厂等, 也适用于油漆、染料、陶瓷、医药、磁带、电影胶片等工厂的混炼生产。

本机是橡胶、塑料行业最理想的新式混炼设备, 各项性能指标均达到或接近国外同类产品的先进水平。本机设计先进合理,结构紧凑,占地空间小,安装方便, 生产效率高,操作简便可靠,混炼室易清理,便于经常更换色料,冷却加热效果好,混炼分散均匀,全封闭结构,既安全又大大改善作业环境,全新的密封设计,密 封效果好,使用寿命长。

工作原理与基本结构

本机以机座为基础、机架为骨撑,装设混炼机构、翻转机构、压料装置、主传动系统、冷却(加热)系统、气压控制系统和电气控制系统等。

混炼机构是实现整机功能的主要工作部分,经配方计量的物料,从机架后部投料口加入混炼室内,在加压、控温的状态下,经过一对相向差速转动的叶片转子与混 炼室壁、上顶栓的共同作用下,进行搅拌、揉、挤压、剪切等复杂作用,完成混炼作业。转子的动力由主传动系统提供,在置于混炼室上方的压料装置的气压系统的 控制下,活塞杆伸缩带动上顶栓沿混炼室上口的长方形滑道升降。在负载工作状态,上顶栓降到混炼室内,使物料在额定压力下塑炼或混炼,与物料接触的混炼室、 转子及上顶栓等部位均为空腔结构,可通水(冷却)或通蒸汽(加热),这种通用合一的冷却(加热)系统,可使物料在适宜的温度范围内进行混炼或塑炼,保证炼 胶质量。混炼室可绕前转子轴心翻转140°,便于自卸料和换色清洗,其动力由翻转电机经传动机构提供。本机的运行由电气系统控制操纵,所有动作均可实现 手、自两种控制方式。

翻转式新型密炼机特点

翻新华青不漏粉翻转式新型密炼机与常规型捏炼机性能对比

对比项目 高配 标配 密封形式 新华青专利密封技术,采用五种密封形式及三道密封防线。彻底解决了漏粉这一世界难题,所炼胶质稳定,减少污染且缩短了炼胶时间;可反复形成密封状态下的游隙密封,密封系统3-5年内完全不漏粉,二次更换也比较容易和经济,节约维修费用。静密封环采用锡青铜,且结构特殊设计。 采用接触摩擦式补偿密封(只有一道防线、一种密封形式);铜密封环寿命较短(随着更换次数的增加,其寿命愈短);一旦漏粉,配比原料流失,影响炼出后橡塑材性能。因属接触摩擦式补偿密封,摩擦力大,密封环易损坏,转子扭矩力大,可造成漏粉严重、耗电多、转子易断,维修频繁等弊端。静密封环采用普通黄铜。 能耗 可省电15%左右,按密炼机16h/天×350天/年的工作量,单台密炼机每年可节电约(kW.h): 35/55/75/110L-39000/53000/78000/132000度 因属接触摩擦式补偿密封,端面磨擦力和转子扭矩力大,耗电量大。 混炼室 采用特殊工艺制作ω板,底板处堆焊高耐磨硬质合金,确保耐磨。对混炼原料中含有陶土等硬质颗粒物的用户,效果更明显。混炼室采用夹套式焊接结构,可通水冷却或加热,混炼室内工作面镀铬,混炼室底部有热电偶测温,参与炼胶控制。 混炼室采用夹套式焊接结构,可通水冷却或加热,混炼室内工作面镀铬,混炼室底部有热电偶测温,参与炼胶控制。 转子 转子整体堆焊高耐磨硬质合金,端板特殊设计并带有 转子冷却水管(外延部分)与转子母体为整体加工,水口与转子同轴度、平行度高,避免水口跳动,同时采用双轴承式旋转接头,不易漏水。 采用正宗瓦房店轴承。转子为两棱剪切型,内部通水强制冷却或加热。 转子棱峰工作面堆焊高耐磨硬质合金,整体镀铬。 转子冷却水管(外延部分)与转子母体分料制作、加工并装配,水口与转子同轴度、平行度低,水口跳动导致(普通型旋转接头)石墨环磨偏漏水。转子为两棱剪切型,内部通水强制冷却或加热。 翻转机构 新华青专利技术,采用螺旋锥齿轮二级传动减速机。翻转平稳、坚固耐用,蜗轮箱体在正常使用状态下几乎不坏;齿轮用特殊材料制成,非常耐用。翻转系统采用多道停止开关确保制动效果,电机与摆线减速机软传动。 采用平面二次包络环面涡轮副减速机,翻转时易出现异响,导致翻转不平稳、翻转系统铜蜗轮、箱体、半圆上盖易坏。或采用液压翻转,在力的夹角最小时,对密炼室造成较大冲击或拉伸力,导致密炼室墙板撕裂,轴承体移位晃动,最终造成轴承易坏、转子断裂、密炼室漏水等弊端。采用单一止停开关,止停开关易损坏造成制动失效,且电机与行星减速机硬联接,导致齿轮非正常损坏。 主减速机 采用翻转式密炼机专用硬齿面减速机,在确保耐磨的同时,不影响齿轮韧性。 采用普通齿面减速机,齿轮不耐磨,使用寿命短。 润滑系统 转子轴承和复合瓦均采用微电脑自动润滑系统对其进行润滑,避免人工加注造成的延误等人为失误导致的部件非正常磨损。 复合瓦处采用干式摩擦,磨损快;轴承处采用黄油杯(枪)压注加油法,易因人为失误而使部件非正常磨损。 压料装置 上顶栓物料压砣采用驼峰设计,压砣与转子棱峰接触紧密,密炼室内无密炼死角,提高密炼胶质。上顶栓工作表面镀硬铬,内腔设有加热冷却通道,可根据工艺要求加热或冷却,并设有防尘罩,配合混炼室上方吸尘管道以减少粉尘的飞扬 物料压砣采用锅盖式构造,压砣与转子之间呈现倒三角地带,该区域胶料得不到有效密炼,可能造成密炼 胶质不稳,废品率高。上顶栓工作表面镀硬铬,内腔设有加热冷却通道,可根据工艺要求加热或冷却,并设有防尘罩,配合混炼室上方吸尘管道以减少粉尘的飞扬 镀铬层 厚度范围(可打表实测):0.08-0.12mm 厚度范围:0.03-0.05mm 整机板材 加高底座,加厚板材,敲击声音发闷。 普通底座(但符合国家标准),板材薄,敲击声音发脆。 倒胶槽,防止胶料塞入密封端面。

倒胶槽,防止胶料塞入密封端面。

型号说明:X(S)M-×××30

"X"代表"橡胶" "S"代表"塑料"

"M"代表"密炼机" "××"代表"密炼室有效容积"

"30"代表"前转子转速"

注:传统规格标号为"XN-"或"X(S)N-","N"代表"捏炼机",从传统定义来说,捏炼机≠密炼机,翻转式的为捏炼机,下落式的才是密炼机。但 相较于开放式炼胶机,现在一般默认为密炼机和捏炼机是一回事,只是形式不同而已。严格意义上讲,只有不漏粉的炼胶机才为密炼机,所以我公司将本机定义为 “翻转式新型密炼机”,型号为

"X(S)M-×××30"。

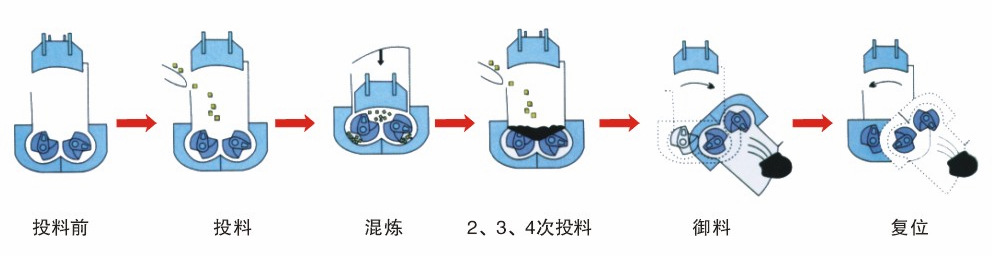

翻转式新型密炼机工作流程

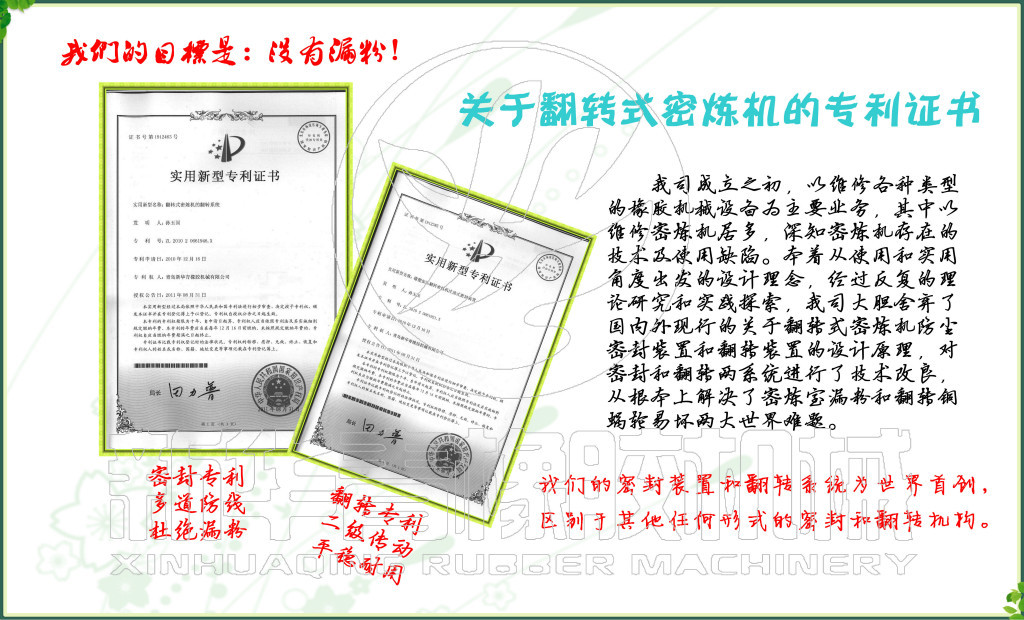

翻转式新型密炼机专利证书

我司现产翻转式新型密炼机攻克了传统捏炼机的两个致命性的弊端,并均已申请国家专利,以保护我们的研发成果。如有仿造者,一经发现,我司必通过法律手段究其责任。望广大同胞一起维护我们的商业环境,公平竞争,和谐共赢。

翻转式新型密炼机抽检报告

用质量说话,用事实说话。尽我所能,让您放心。用我的真心,换您的安心。

翻转式新型密炼机组装过程及整机风采

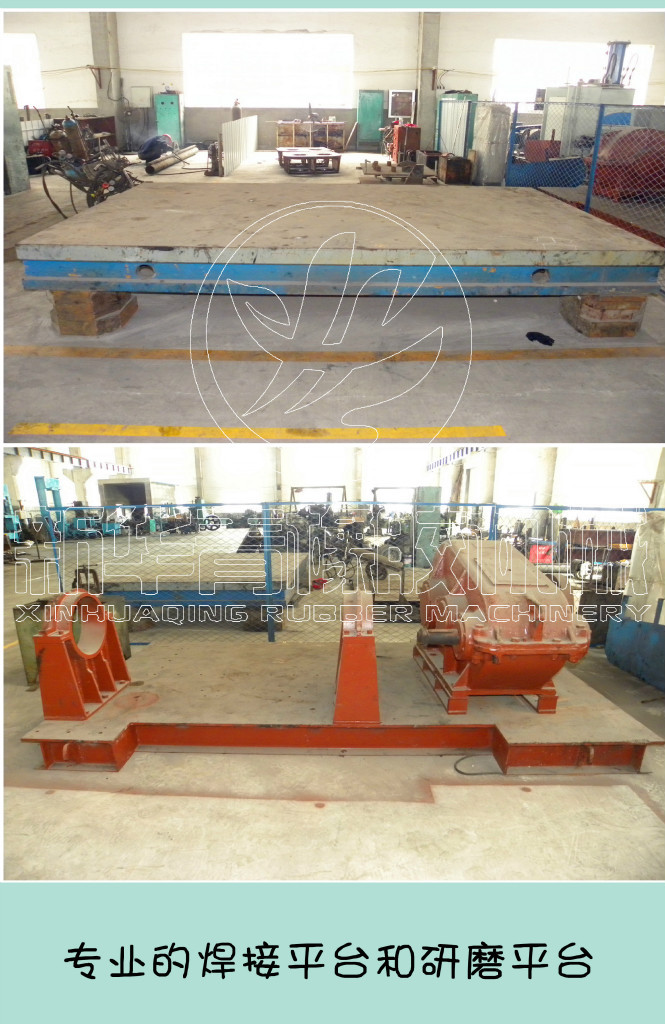

部分加工设备及焊接研磨平台

ISO质量管理体系认证证书

一屋不扫,何以扫天下?