发泡板密度大解决方案

一、存在问题

发泡板密度高

二、原因分析

1.物料熔体强度低,包裹不住气体,出现串孔和破孔,制品密度变大

2.挤出熔压低,发泡倍率小,气体膨胀率低,制品密度变大

三、降低发泡板密度的方案

1.选用熔体强度高的发泡调节剂,提高物料熔体强度,发泡过程中泡孔壁能够承受泡孔内气体的压力,防止因强度低而串孔或破裂,可使制品泡孔小而多,泡孔结构更均匀致密,降低制品密度。

2.物料熔体强度高,能提高熔体压力,提高气体发泡倍率,利于气体的膨胀和分散,使泡孔结构均匀致密。

四、实验内容

1.配方调试

基料 | 原始配方 | 日科调试 |

PVC | 100 | 100 |

复合铅盐稳定剂 | 4.0 | 4.0 |

轻质碳酸钙 | 40 | 40 |

HLD-60 | 0.8 | 0.8 |

316A | 0.45 | 0.45 |

PE蜡(熔点105-110℃) | 0.6 | 0.6 |

二氧化钛 | 1.0 | 1.0 |

黄色发泡剂 | 0.4 | 0.4 |

白色发泡剂 | 1.0 | 1.0 |

ACR-90 | 10.0 | \ |

ACR-175 | 1.8 | \ |

HL-925 | \ | 10.0 |

3.发泡板密度比较

以棒材挤出为例,以我公司单螺杆挤出机做挤出实验对比

3.1挤出发泡棒材,比较棒材密度

设备型号 | 单螺杆挤出机 |

螺杆直径 | 30mm |

L/D长度/直径 比例 | 25 |

口模直径 | 5mm |

口模厚度 | 1mm |

机筒温度. (℃) | 1区 | 160 |

2区 | 175 |

3区 | 180 |

4区 | 170 |

5区 | 170 |

主机转速 (rpm) | 5.9 |

主机电流(A) | 4.5-4.8 |

牵引速率(m/min) | 4.7 |

3.2棒材密度、发泡膨胀率及熔体强度比较

型号 | 空白样 | 原始配方 | 日科调试 |

挤出发泡棒密度(g/cm3) | 0.9802 | 0.7773 | 0.7445 |

发泡膨胀率% | 20 | 32 | 38 |

熔体强度 KPa | 3.69 | 25.6 | 35.5 |

注 ①发泡膨胀率=(棒材直径-口模直径)/口模直径×100%

②熔体强度检测方法:采用棒材挤出的方法,在牵引速度稍快于挤出速度的前提下,将拉力计连接在挤出机和牵引机之间的棒材上,待棒材匀速挤出后,测试拉力,然后比上棒材的横截面积即为熔体强度

5.实验结论

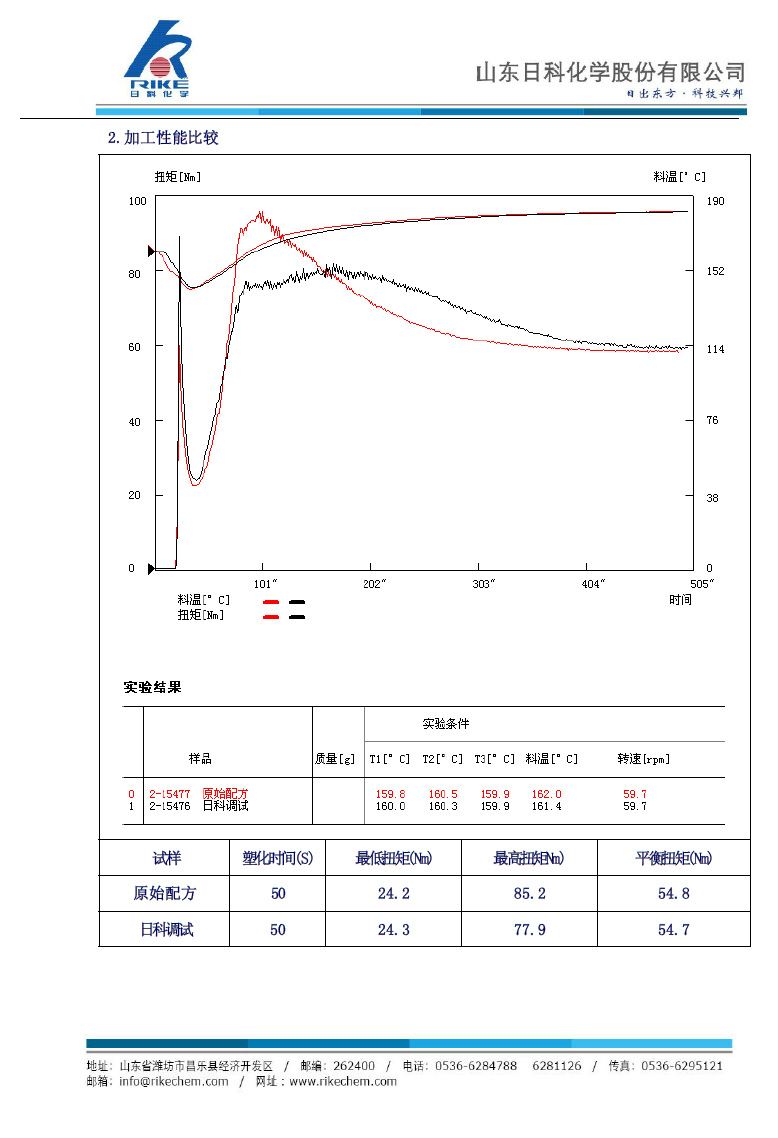

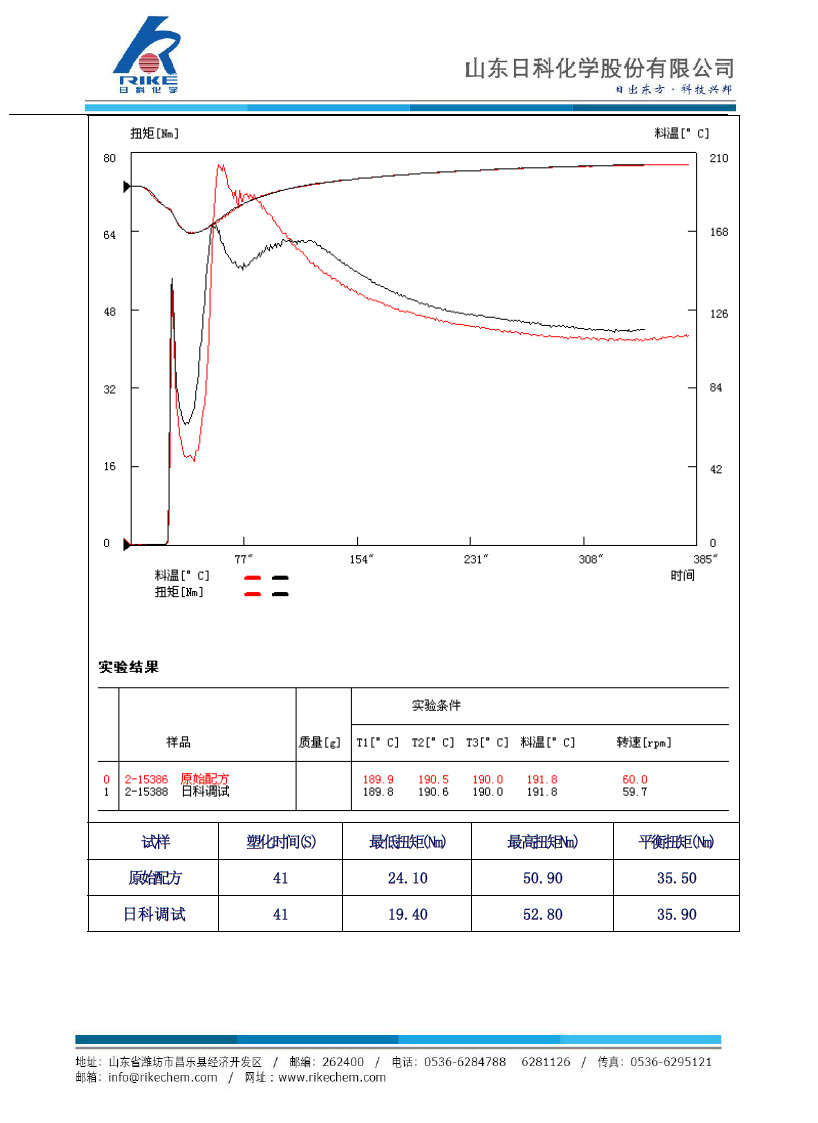

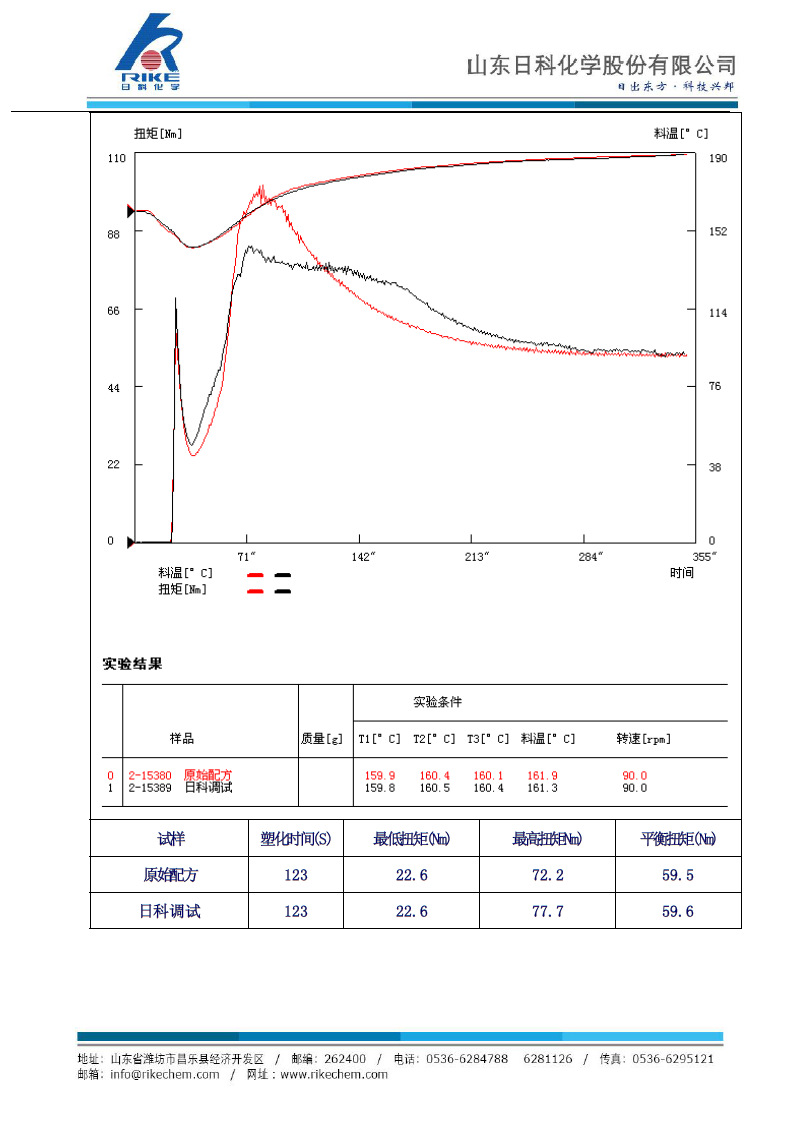

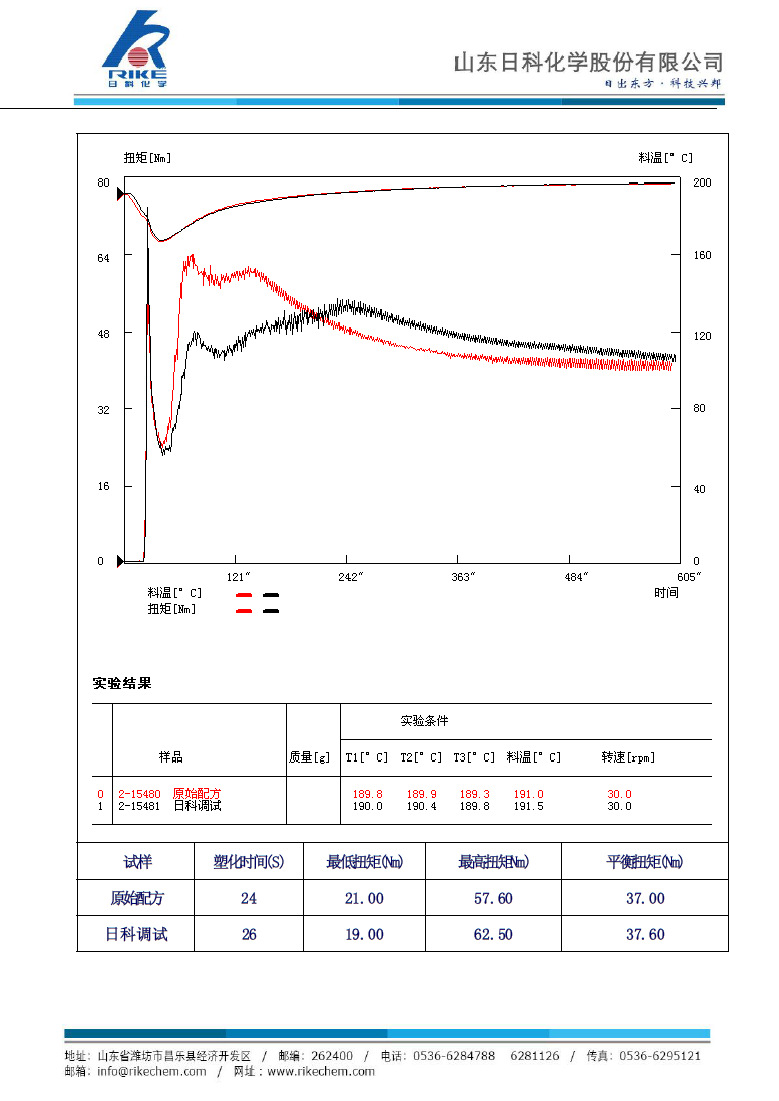

(1)通过加工性能比较可以看出,日科调试较原始配方塑化时间相似,熔温高,平衡扭矩高,熔体强度大,提高挤出时的压力,能够降低发泡板密度。

(2)从挤出棒材密度检测上可以看出,日科调试较原始配方密度小

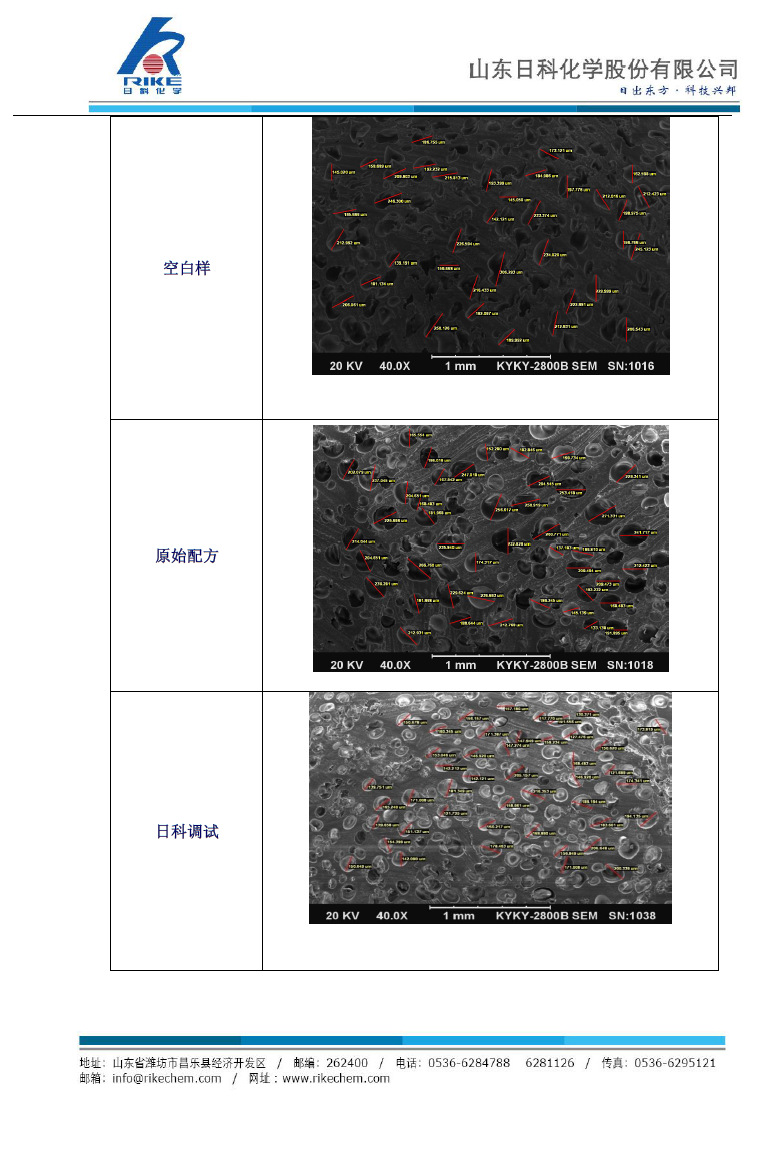

(3)从SEM电镜泡孔结构上可以看出,日科调试泡孔较原始配方泡孔均匀致密

综上所述:可以通过HL-925替代原始配方中的发泡调节剂和润滑型加工助剂,通过增强熔体强度,提高熔体压力,气体发泡倍率高,能更好的形成均匀致密的泡孔结构,降低制品密度。