kitamura北村硬轨式精密高速加工中心的主要优势:

1,100%日本制造技术,原装进口品牌,品质保证:

大家都知道日本的机械制造技术在全世界范围来讲都是一流的,日本原装制造等同高品质保证,日本工厂的制造工艺都是比较苛刻,严谨的。

2,北村高速加工中心高精度的保证:

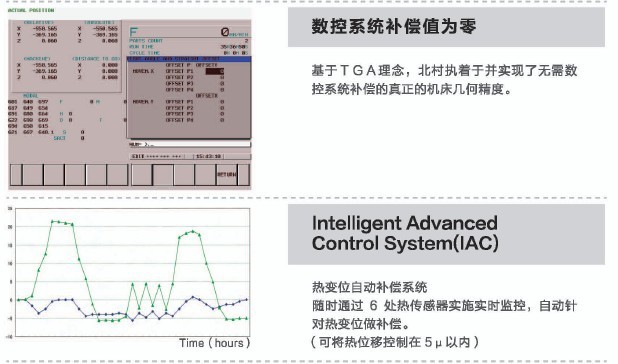

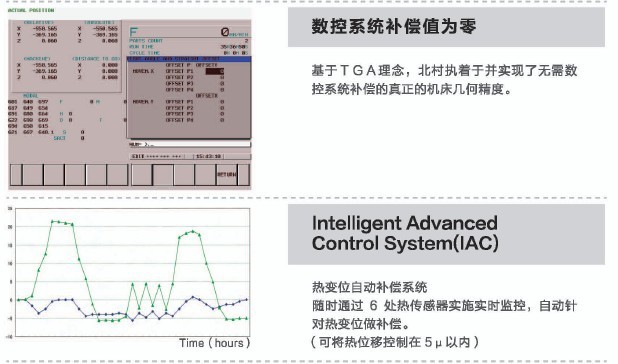

| 1)北村高速加工中心搭载1600万脉冲高分辨率的解码器及绝对位置的检出伺服马达及传动机构,并与硬轨方式并用,由此实现稳定的高精度定位。 |

| 2)北村公司独创的温度变化同步调整热位补偿(iac)功能可操作盘上监视热变位移动状况,该功能可实现自动补偿。 |

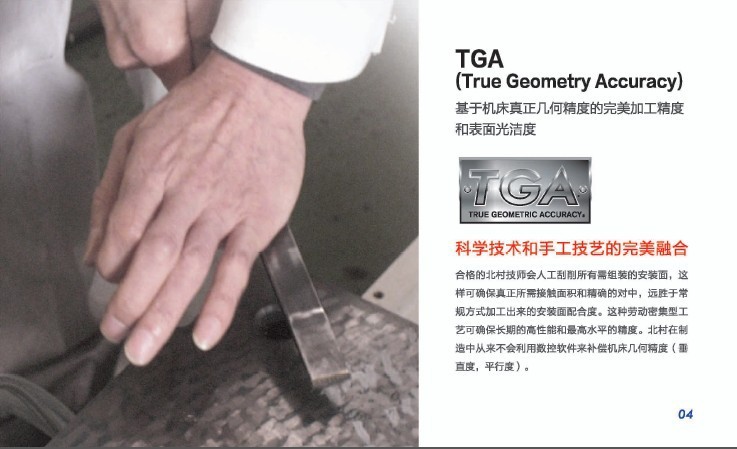

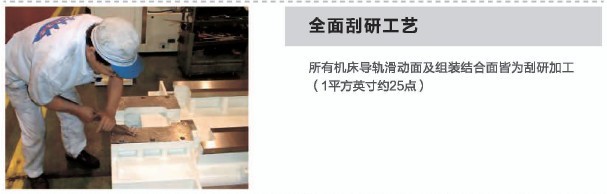

| 3)经过高级工匠纯手工“铲花刮研”处理的硬轨,机床精度及精度的稳定性进一步提高。 |

| 4)kitamura北村机身部件铸件采用铸造完后,摆放在露天环境下整整壹年时间,任其风吹雨淋,通过此自然冷却消除机身铸件的“内应力”,从硬件上保证了机床在组装完成后精度的稳定性,此种消除“内应力”的工艺与其它厂商采用“高温淬火”消除内应力的方式,难得可贵,其一会由于冷却时间过长,意味着有大量的机床铸件积压,机床制造成本大大增加;其二由于采用壹整年的自然冷却,基本上100%消除了“内应力”对机床精度的影响,高温淬火却是难以100%消除残余的内应力。 |

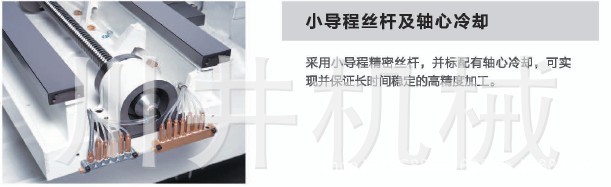

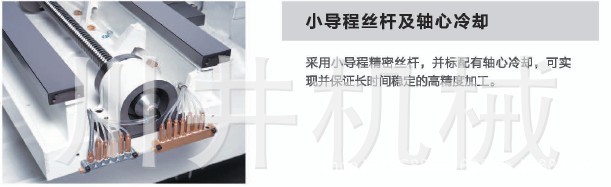

| 5)丝杠采用中空内冷的冷却方式: 大凡熟悉机械加工的人都知道,机床在加工移动过程中,由于导轨移动或丝杠杆旋转进给时,肯定会产生大量的热量,导致y轴及x轴丝杠均产生热变位的误差,有经验的师傅会安装光栅尺(成本增加)或数控系统使用经验值软件补偿方式(此方式受到不同加工条件下热变位是不同,用相同经验值给不同加工条件下的加工精度补偿,肯定是不合理)进行精度调整。 北村公司是采用恒温高速冷却液能过中空丝杠,带走丝杠传动过程中产生热量,保证机床加工在苛刻加工环境下动态的加工精度。在日本模具加工机床行业,仅有唯一的厂家。 |

3,机床结构高刚性,采用硬轨式导轨,长久保持导轨的加工精度:

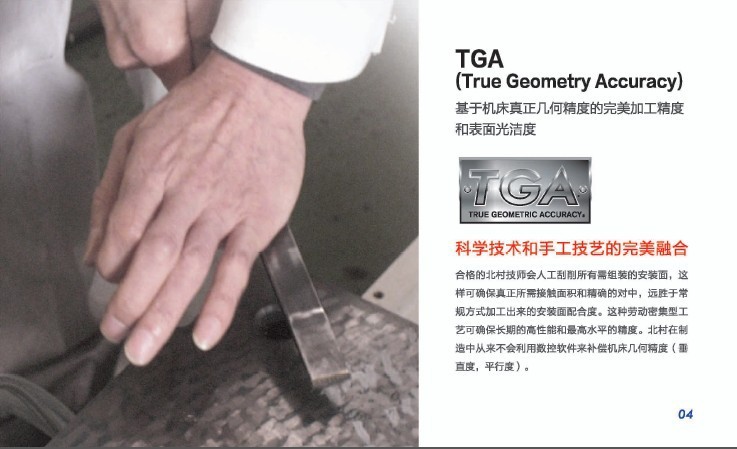

1)北村公司不断更新采用领先时代的先进技术,再融合自1933年创立以来的所积累的独创技术,北村机床以高刚性结构设计,并坚决使用日本原产的最高级米汉纳铸件,加之经热处理和超精度研磨的硬轨,以及坚持彻底的精细手工刮研工艺(甚至上一些细微部位)。

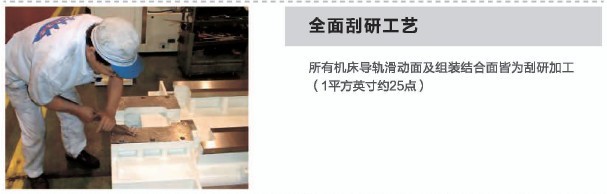

2)kitamura北村与其它机床制造商不一样,北村坚持采用传统人工“铲花刮研”技术,刮研技师占北村技术员工里面超过30%。北村公司坚持保证机床的铸件的每个接触面均经过“铲花刮研”,每平方英寸保证25个点,极大保证接触面的平面度及磨合性。“铲花刮研”技术的好处:

①“铲花刮研”技术大大提高机床精度。

②提高各铸件之间的磨合精度。

③床身和柱体之间、主轴头部和主轴之间、滚珠丝杆装接物和装接面之间等等、要对物与物相接触的重要部位进行刮研削加工。简单说,就是「消除紧张力」

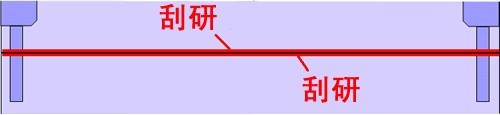

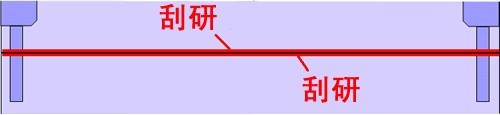

图一:

| 例如,像图一的那样不平的物体之间,依靠螺丝等虽可以强制性的将面与面结合在一起。但是,物体总是要有恢复原来状态的趋势的力在发生作用,这就是「紧张力」。长时间的紧张力就会造成精度恶化。 |

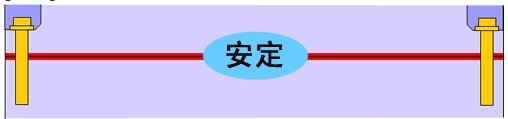

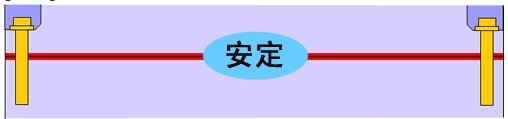

图二:

| 像图二那样,对配合面进行刮研削加工使之成为平面,面与面接触时就会无紧张力长期安定地配合在一起。 |

④台面、柱体、主轴头部等等移动摩擦面的精度(包括真直度和直角度等)是机床精度的重要要素。摩擦面之所以重要,是因为物体会在摩擦面上移动。不仅要求能够直线移动,还要注意移动过程中的重心变化。通过“铲花刮研”技术大大增强摩擦面的精度。

⑤通过“铲花刮研”技术加工后的表面在摩擦时,摩擦面上微小的起伏会存油形成油膜,对摩擦面的润滑会有很好的帮助。

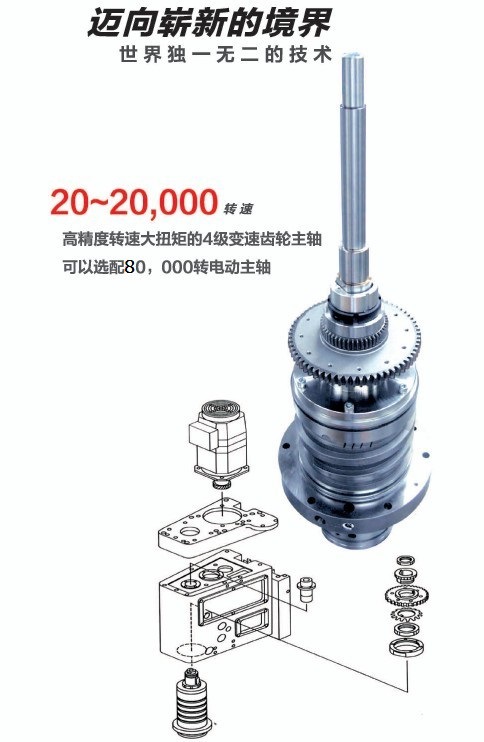

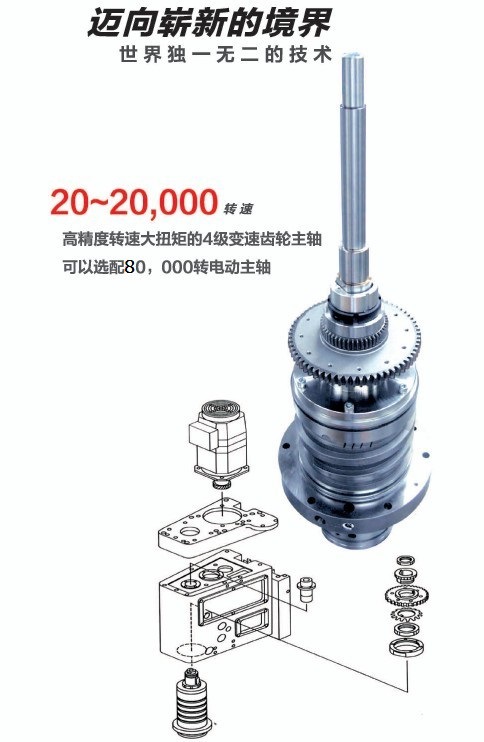

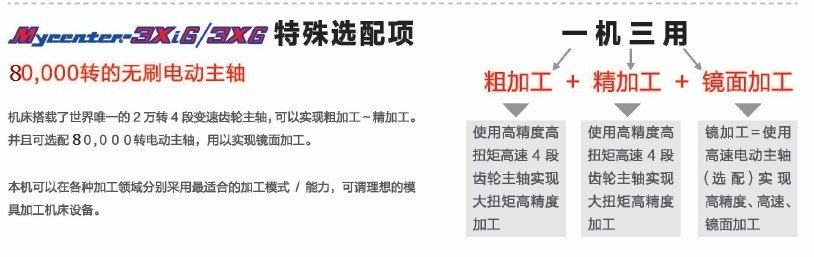

4,北村机床采用齿轮分段式高速主轴:

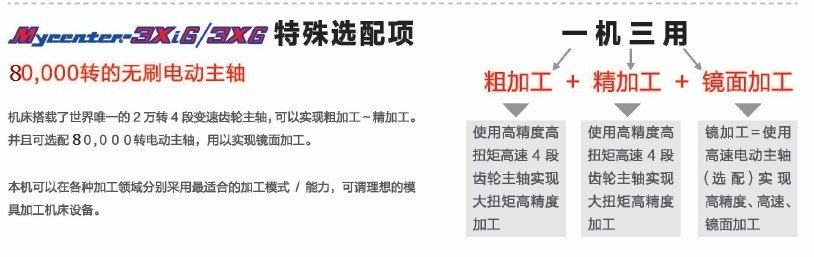

| 1)北村这种采用齿轮传动的主轴结构,大大提升它的主轴切削刚性,在日本机床制造行业,主轴转速在20000转以上,采用齿轮传动结构,北村公司是唯一的一家,也只有北村拥有这个高速齿轮技术。 2)高速齿轮主轴的好处是刚性强,切削力是电主轴的3倍以上的刚性,这样可以在同一台高速加工中心上面可以粗加工,也可以精加工光刀;一机多用,站在用户使用的角度来讲,极大减少了机床的使用成本。相比其它日本品牌,大部分是采用电主轴,电主轴也其特点,但刚性差,切削力小,只能做精加工。此种情况之下,齿轮主轴的优势得到很明显体现。 3)北村新推出的80000转电主轴选配功能,此电主轴同机台标配4级传动齿轮主轴可自动换刀,实现加工中心双主轴功能;加工能力上可以实现真正的 一机三用。

4)北村公司主轴是采用BBT双面接触技术(注BBT日本BIG提出的,机床行业广泛接受的主轴技术),相对BT主轴,主轴切削刚性得到大大的提升。

|