保定市武德电器制造有限公司

一、高频感应加热设备的应用领域

高频感应加热设备主要用于金属表面热处理,钢管焊接,金属熔炼等。

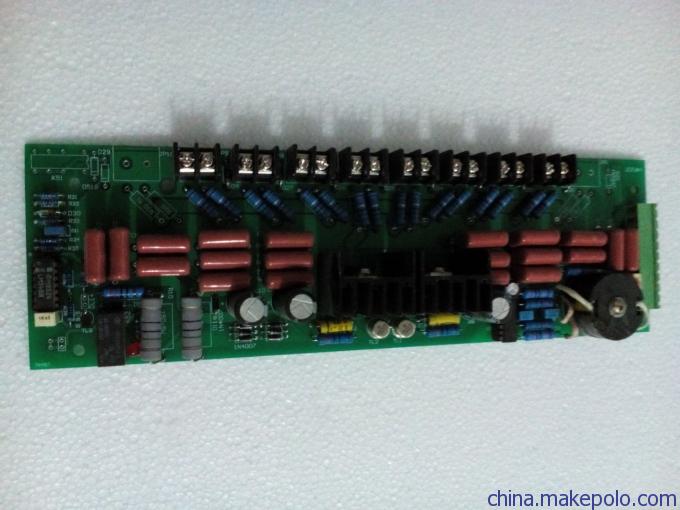

我厂生产的高频感应加热设备主要分为单回路和三回路两种形式。三回路指一槽振荡回路,二槽振荡回路和反馈回路。能稳定的振荡频率只有一个。电路调节较为方便,主要用于多品种,小批量钢管的焊接以及工作热处理。

单回路只有一个并联谐振回路,采用电容反馈,与三回路比较,线路简单,槽路电压高,效率高,能耗低。

为适应焊管形式,提高生产效率,节能降耗,大多采用单回路高频设备。

我厂高频设备采用可控硅调压,焊接功率调整方便。加热停止,可控硅自动封锁,整流变压器处于零电压状态,无空载损耗,同时也避免了整流变压器送电和停电时产生的涌浪电压,减少了对整流变压器及压敏电阻,硅桥及隔直电容的冲击。

我厂高频设备的槽路输出有鲜明的特点,即独立毗连式焊变电容柜。槽路电容和槽路电感工艺位置相互独立,具有一定的间隔,电气干扰和热辐射被隔离。它们距离又是最近,减少了振荡损耗。这样既省电又降低了槽路电器的损坏几率。

二、高频加热设备的工作原理

1. 工作原理介绍

工频电源(380V,50HZ)经过开关调压柜后,变为可调电压(0-380V,50HZ),经过整流变压器与硅堆后变为0-13.5KV的直流电压,作为电子管的工作电源。振荡槽路在电子管提供的能量补充下,将直流高压变换成高频高压,再经过焊接变压器变换成低压高频电源,最后通过感应圈,利用高频电流的感应作用,集肤效应,及邻近效应,使钢管开口两侧的电流密集,迅速熔化,经过挤压辊的挤压,熔接在一起,达到焊接目的。

- 调压电路

为了适应不同的焊接负载,要求进行功率调节。开关调压柜是完成功率调节的重要环节。核心部件调压板每隔60电角度发一组脉冲列,去触发相应的可控硅,使输出电压变为0-380V可调。采用单相同步琐相环技术,具有良好的稳压作用。其它方面参阅《调压说明书》。

- 电子管的灯丝电源

电子管的灯丝电阻在冷态与热态时电阻值相差很大(R冷:R热=1:13)。如果额定灯丝电压直接加上,在开始的瞬间就会有约十几倍额定灯丝电流的冲击电流通过灯丝,灯丝会由于大电流所引起的磁场力而变形,甚至损坏。因此额定灯丝电压不能直接加上。

电子管的灯丝供电采用谐振式磁饱和稳压器两级供电方式。启动时,先送半压,延时后再送全压。工作原理如图:

磁饱和稳压器的次级铁芯柱截面积约为初级的1/2。具有初级绕组和次级绕组外,还有一个谐振绕组套在次级铁芯柱上,与谐振电容一起产生大的谐振电流,通过铁芯。根据变压器原理,次级铁芯磁通量达到饱和程度后多余的磁通再也不能通过,从而达到稳压的目的。

D1 D2 30 31 F G

谐振绕组不并联谐振电容时为第一级供电(灯丝半压),并联谐振电容时为第二级供电(灯丝全压)。灯丝稳压器的稳压精度为±2%。

- 电子管阳极电源

开关调压柜的可调输出电压经过整流变压器升压和高压硅堆整流后,变为0-13.5KV的直流高压,作为电子管的阳极电源。直流高压经过表阻板降压后,作为调压板的负反馈信号,形成闭环系统,使阳极电压基本保持稳定。

- 电子管振荡电路

电子管振荡电路由电子管,LC选频电路及反馈回路组成。电容C和电感L都是储能元件,如图连接:假设电容C已经充好电,在开关K闭合的瞬间,电容器C中的电荷通过电感L释放。电容器C中的电荷释放完毕后,电感L中便储存了能量,形成了电能和磁能的相互转换,即电磁振荡。由于线路中存在一定的电阻,这种电磁振荡是阻尼振荡。为了使阻尼振荡成为等幅振荡,应在每一个振荡周期向振荡回路补一次能量。

K

C L

i

5.1电子管

电子管是一个真空三极管,由阳极A,阴极F,栅极G组成。

阴极F:发射电子,保证管内电流流通。

栅极G:形状为网状或条形,能让电子通过,能控制从阴极流向阳极的电子流,实现电子管的开关作用。

阳极A:建立管内磁场,接收电子,形成阳极电流。

A

G

5.2考毕兹(COLPITTS)振荡电路 F

振荡回路由C1,C2及L0组成。C3,C4为反馈分压电容,V为电子管(如图)。反

馈电压取自电容C2,由于电容对高次谐波阻抗很小,于是反馈电压中的谐波分量小,输出

波形较好。由于反馈信号与输入信号的相位同向,所以又称自激放大器。栅极回路中串联一

只电阻R1(栅偏电阻),当电子管加上直流电压后,栅极回路无电压,无电流,所以栅偏压

为零,阳极电流形成,振荡开始。振荡开始后,反馈电压加到栅极,因此栅极回路中产生了

电流,流经栅偏电阻R1时产生栅偏电压(近栅极断为负),控制振荡。同时栅偏电阻还具

有稳定振荡强度的功能。这种方法称为自给栅偏压(或称栅漏电压)。

C5

L0

C3

C2 C1

R1 C4

F

三、电子管振荡器工作状态计算(FD935)

以电子管FD935S(400KW)为例。

|

灯丝 |

允许使用极限值 |

放大倍数 |

振荡功率 | ||||||

|

Uf |

If |

F |

Ea |

Iao |

Igo |

Pa |

Pgo |

µ |

Pout |

|

V |

A |

MHZ |

KV |

A |

A |

KW |

KW |

|

KW |

|

17.5 |

500 |

25 |

15 |

42 |

10 |

200 |

9.8 |

30 |

407 |

Uf:灯丝电压 If:灯丝电流 Ea:阳极电压 Iao:阳极电流

Igo:栅极电流 Pa:阳极耗散功率Pgo:栅极耗散功率f:振荡频率

- Ea(阳极电压),Eg(栅极负偏压),Uamin(阳极最小电压),Iamax(阳极峰值电流)的参数选择。

Ea取13.5KV。

Eg=2x13.5/30=900V,取800V。

Uamin=(1-ξ)xEa=(1-0.89)x13500=1500Vξ:阳压利用系数,取0.89。

Iamax=CxPout/Ea=4.8x407/13500=144.7A对于丙类工作状态,C取4.8。

- PQ负载线

工作线是电子管在射频周期内各级电流电压变化的轨迹。P点是电子管在射频周期内Uamin和Iamax在恒流曲线上的交点。Q点是电子管的直流高压Ea和栅极负偏压Eg在恒流曲线上的交点。此时阳极电压最大,阳极电流为零。PQ两点的连线即为工作线。FD935S恒流曲线图及艾马克电子管特性计算器如下图:

A

阳极电流 B

栅极电流

Ug(v) C

D

60

1200 P 40

1000 180 E

140

400 120 F

200 Ua(kv)

0 40

-400 5

-600

2 6 10 Q 14 O G

3.工作状态计算(参考文献:发射管实用手册)

把艾马克电子管特性计算器正面朝上放在恒流曲线上,并使计算器上的“导向线”与PQ工作线保持平行。逐步移动计算器,使OG线通过工作线的Q点,OA线通过工作线的P点(注意导向线与工作线始终保持平行)。分别找出OA OB OCOD OE OF各线与PQ工作线的交点。这些交点就是电子管射频周期内阳极电流和栅极电流的瞬时值。列表如下:

|

|

公式中代号 |

阳极电流瞬时值(A) |

栅极电流瞬时值(A) |

|

OA |

A |

142 |

62 |

|

OB |

B |

138 |

48 |

|

OC |

C |

128 |

32 |

|

OD |

D |

102 |

8 |

|

OE |

E |

38 |

0 |

|

OF |

F |

0 |

0 |

按切菲公式计算直流分量和基波分量

(1)阳极直流分量

Iao=(0.5A+B+C+D+E+F)/12=(0.5*142+138+128+102+38+0)/12=40A

(2)阳极基波分量

Ia1=(A+1.93B+1.73C+1.41D+E+0.52F)/12

=(142+1.93*138+1.73*128+1.41*102+38)/12=68A

(3)栅极直流分量

Igo=(0.5A+B+C+D+E+F)/12=(0.5*62+48+32+8)/12=9.9A

(4)栅极基波分量

Ig1=(A+1.93B+1.73C+1.41D+E+0.52F)/12=(62+1.93*48+1.73*32+1.41*8)/12=18.44A

(5)输入功率

Pin=Ea*Iao=13500*40=540KW

(6)振荡功率

Pout=Ua*Ia1/2=ξEa*Ia1/2=0.89*13500*68/2=408KW

(7)阳极耗散功率

Pa=Pin-Pout=540-408=132KW

(8) 效率

ηa=Pout/Pin=408/540=75%

(9)阳极负载阻抗

Roe=Ua/Ia1=ξEa/Ia1=0.89*13500/68=177Ω

(10)栅极激励功率

Pgd=Ug*Ig1/2=(Ugmax+Eg)*Ig1/2= (800+800)*18.44/2=14.75KW

(11)栅极直流功率

Pgo=Eg*Igo=800*9.9=7.9KW

(12)栅极耗散功率

Pg=Pgd-Pgo=14.75-7.9=6.85KW

从计算结果可以看出,工作状态计算符合要求,根据实际经验是可以实现的。在实际工作中,由于焊接负载的不同,电子管的各项实测参数与计算值有偏差。焊接负载重(厚壁管子)时,焊接功率就会更好的体现出来。

高频地线的制作

高频设备要求有独立可靠的接地,且在主机柜附近。接地电阻≤4Ω。接地形状为正

三角行,称为三角接地。最好作地基时予埋,方法如下:

三根接地线为1″镀锌钢管或50X50X5的角钢,长度≥2500毫米,成正三角行

排列,每两根相距2500毫米,三根接地线之间用50X5的扁钢连接(满焊),最后由一点引出地面,引出线亦为50X5的扁钢。

|

同步信号 |

|

CPU |

|

给定信号 |

|

脉冲形成 |

|

反馈信号同步信号 |