MES系统即制造执行系统 (manufacturing execution system,简称MES)是美国AMR公司在上世纪90年代初提出的,旨在加强MRP(设计并用于制造业库存管理信息处理的系统)计划的执行功能,把MRP计划同车间作业现场控制,通过执行系统联系起来。

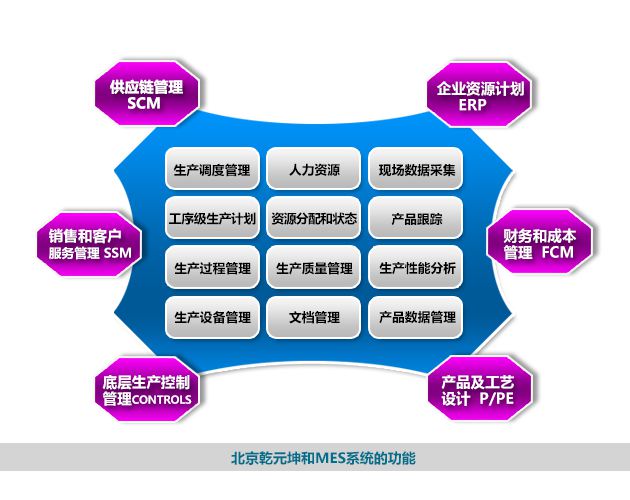

MES制造执行管理系统,是企业信息集成的纽带,企业实施敏捷制造战略,实现车间生产敏捷化的基本手段。MES制造执行管理系统,是一套面向制造企业车间执行层的生产信息化管理系统,为企业提供包括制造数据管理、计划排程管理、生产调度管理、物料库存管理、产品质量管理、人力资源管理、工作设备管理、工具工装管理、采购管理、成本管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同执行管理平台。

美国制造执行系统协会(Manufacturing Execution System Association,MESA)对MES所下的定义是:“通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部多余的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。”

执行层包括了车间作业和采购作业,MES侧重在车间作业计划的执行,充实了软件在车间控制和车间调度方面的功能,以适应车间现场环境多变情况下的需求。同时,为了适应执行计划过程中变化的外部环境,加强物料计划与能力计划的集成度,物料和工艺路线自动替代及增减、平移、分割工序的功能等。Mes系统,本身包括计划执行的功能,问题的实质是软件的计划执行程序功能的强弱、同现场控制设施的接口和集成、以及计划调度功能是否有足够的应变能力和灵活性。 制造执行系统是一个用来跟踪生产进度,库存情况,工作进度和其它进出车间的操作管理相关的信息流。

MES系统应用

mes系统的分类

1)专用的MES系统(Point MES)。主要是针对某个特定的领域而开发的系统,如车间维护、生产监控、车间调度或是工艺管理等特定的应用;

2)集成的MES系统 (Integrated MES)。该类系统起初是针对一个特定的、规范化的环境而设计的,如钢铁、石油、烟草、航空、装配、半导体、食品和卫生等行业,在功能上它已实现了与上层事务处理和下层实时控制系统的集成。

虽然专用的MES能够为某一特定环境提供最好的性能,却常常难以与其它应用集成。集成的 MES比专用的MES迈进了一大步,具有一些优点,如单一的逻辑数据库、系统内部具有良好的集成性、统一的数据模型等等,但其整个系统重构性能弱,很难随业务过程的变化而进行功能配置和动态改变。

专用的MES能够为某一特定领域提供最好的性能,却常常难以与其它软件应用集成。集成的MES的优势,单一的逻辑数据库、系统内部具有良好的集成性、统一的数据模型、综合能力比较强等,但其整个系统重构性能弱,很难随业务的变化而进行功能配置和动态改变,随着技术的发展,集成mes有更大的发展空间,集成性、扩容性、升级维护和二次开发越来越方便。

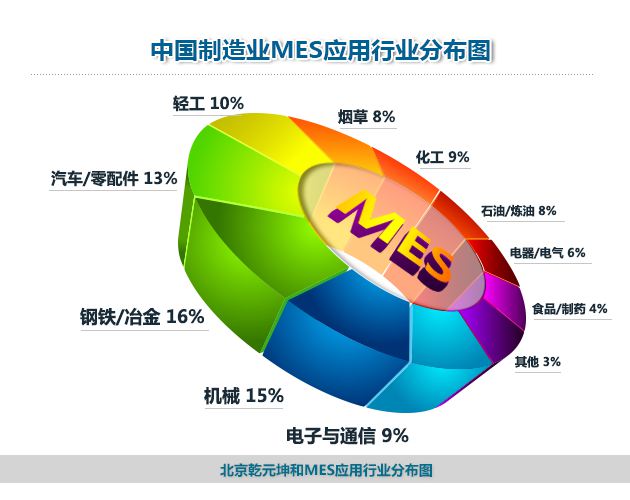

mes系统的应用领域

20世纪90年代初期,中国开始对MES系统跟踪研究、宣传、试点。国内最早的MES系统是20世纪80年代宝钢建设初期从SIEMENS公司引进的。中国工业信息化基本上是沿着西方工业国家的轨迹前进。企业制造执行系统MES在国际上迅速发展、面向车间层的生产管理技术与实时信息系统。MES可以为用户提供一个快速反应、有弹性、精细化的制造业环境,帮助企业减低成本、按期交货、提高产品的质量和提高服务质量。适用于不同行业,能够对单一的大批量生产和既有多品种小批量生产又有大批量生产的混合型制造企业提供良好的企业信息管理。主要应用于钢铁冶金行业、机械行业、航空/汽车行业、轻工业、化工行业、电信通信行业、烟草行业、石油炼油行业等。

MES系统的功能

现场管理细度:由按天变为按分钟/秒

现场数据采集:由人手录入变为扫描、快速准确采集

电子看板管理:由人工统计发布变为自动采集、自动发布

仓库物料存放:模糊、杂散变为透明、规整

生产任务分配:人工变为自动分配、产能平衡

绩效统计评估:靠残缺数据估计变为凭准确数据分析

仓库管理:人工、数据滞后变为系统指导、及时、准确

责任追溯:困难、模糊变为清晰、正确

统计分析:按不同时间/机种/生产线等多角度分析对比