由于具有自重轻、强度高、施工简便等优点,碳纤维复合材料(CFRP)在旧桥加固工程中得到广泛应用.文中在对温州中岙桥进行现状评估的基础上,提出了采用碳纤维布加固技术对其桥跨结构及帽梁进行加固,以满足该桥现有使用功能的需要.其加固工艺可为同类型梁式旧桥的加固维修提供参考.78省道(水霞线)改建工程03合同段的中岙桥,为6*20m预应力砼空心板梁桥。受各种主客观因素的影响,桥梁在运营后,发现部分空心板梁体出现裂缝。为了彻底修复裂缝,确保梁体承载力不受影响,保证桥梁的正常使用功能,特制定如下裂缝修复施工技术方案。

中岙桥空心板裂缝修复

施工技术方案

本施工方案于2014年9月20日初订,于2014年9月25日上报专家组审查;2014年9月29日通过专家组审查后,再根据审查意见进行了补充完善,最后上报审批。

78省道(水霞线)改建工程03合同段的中岙桥,为6*20m预应力砼空心板梁桥。受各种主客观因素的影响,桥梁在运营后,发现部分空心板梁体出现裂缝。为了彻底修复裂缝,确保梁体的承载力不受影响,保证桥梁的正常使用功能,特制定如下裂缝修复施工技术方案。一、编制说明及依据

本方案实施的主要目的,是为稳定现有裂缝,提高桥梁承载力,防止裂缝发展或再次出现开裂。方案主要采用的是压力灌浆+粘贴碳纤维布法。方案编制依据如下。

1、《公路养护技术规范》(JTG H10-2009)

2、《公路桥涵养护规范》(JTG H11-2004)

3、《混凝土结构工程施工质量验收规范》(GB50204-2002)

4、《混凝土结构加固设计规范》(GB50367-2006)

5、《建筑结构加固工程施工质量验收规范》(GB50550-2010)

二、工程概况

我部中岙桥为6*20m预应力砼空心板梁桥,桥长126m,桥宽8.5m,桥幅横向布置有6块空心板,中板宽1.25m, 边板板底宽1.25m,挑臂0.375m,板间设砼铰缝,全桥共有72块空心板。

三、裂缝统计

根据温州市交通工程试验检测有限公司的检测结果,全桥有11块梁板共出现20条裂缝,裂缝总长136m,最大缝长为13.5m,最小缝长为1.5m,最大缝宽为0.41㎜,最小缝宽为0.08㎜,具体情况见后表。

四、裂缝特征分析

根据以上统计表分析可知:裂缝宽度<0.15mm的梁板有6块,裂缝数12条,裂缝长度76.5m;裂缝宽度≥0.15mm的梁板有5块,裂缝数8条,裂缝长度59.5m。所有裂缝均位于梁底,呈纵向分布;大多数裂缝均位于距板边0.30m以上宽度的位置,也即处于空心板芯腔范围内。根据有关规范的界定,预应力砼梁板的纵向裂缝不影响结构受力,但影响结构的耐久性,故需进行修复处理。

五、裂缝出现的原因分析

根据过往的施工经验及查阅有关文献资料,我部对梁板裂缝产生的原因分析归纳如下:

㈠、结构原因

空心板梁属于空心薄壁构件,其底板厚度较薄(本桥为12cm)。薄壁结构在纵向受力时其截面将发生畸变变形,同时在底板上下缘产生畸变弯曲应力,当畸变拉应力超过混凝土的抗拉强度时,势必导致底板产生纵向开裂。故从结构上来看,由于空心板底板厚度较薄,实际施工中其砼质量不易控制,当底板砼质量不良时,则极易产生纵向裂缝。

㈡、预应力工艺本身的原因

本桥的20m空心板为预应力砼结构。正常状态下施加预应力时,预应力将对截面产生轴向压力和弯矩,由于混凝土材料的泊松效应,在轴向压力作用下,底板将产生横向拉应力,此应力与截面的畸变应力组合后往往大于混凝土的抗拉强度,这也可能是产生纵向裂缝较为普遍的原因之一。另外,预应力管道如果定位不牢,预应力钢束在浇筑混凝土过程中出现水平向的横移,则张拉钢束时预应力的径向力也可能导致底板出现局部开裂。

㈢、施工原因

1、砼配合比的原因

砼配料不准确,水灰比过大,凝结后产生干缩裂缝。

2、砼下料的原因

空心板芯腔范围内的底板局部钢筋集中交叉处钢筋净距小,致砼粗骨料难以下去,混合料中细骨料和砂浆集中,含水量偏大,故砼凝结后产生较多的横向干缩裂缝。

3、砼养护的原因

梁板砼浇筑完成后,芯腔未及时进行封闭并充水养护,致梁体水分蒸发较快而产生干缩裂缝。

4、支座安装的影响

本桥空心板采用两端四个支座四点支撑的受力模式,当四个板式橡胶支座中的一个或多个出现局部脱空、整体脱空时,则梁体的受力偏移设计意图,空心板梁约束扭转内力加大,在约束扭转的作用下截面同样产生畸变弯曲应力,这也可能是引起空心板梁底板纵向裂缝的原因之一。

㈣、运营方面的原因

目前公路上的运营车辆普遍存在超载的问题,这也可能是引起空心板梁底板纵向裂缝的原因之一。

六、裂缝修复处理方案

根据本工程位于沿海地区的实际情况,在参考有关文献资料及咨询有关专家的基础上,本工程梁板的裂缝宽度限值取为0.15mm。根据裂缝宽度的不同,分别采用不同的方法进行处理。

㈠、施工方法

1、环氧树脂胶涂刷封闭法

此法用于裂缝宽度<0.15mm的裂缝处理,具体适用于1-1、1-4、1-5、1-6、2-6、3-2等6块梁板上的12条裂缝。

2、、压力灌浆+粘贴碳纤维布法

此法用于裂缝宽度≥0.15mm的裂缝处理,具体适用于2-1、3-6、4-5、4-6、5-6等5块梁板上的8条裂缝。

㈡、施工材料简介

1、灌缝结构胶简介

本工程所灌缝胶,系A、B两组分混合而成的改性环氧树脂类低黏度液状胶粘剂材料,其主要特点是:

a、极强的渗透力,粘度很低,能注入≥0.05mm宽的微裂缝;

b、不含挥发性溶剂,硬化时基本不收缩;

c、结构灌缝胶粘接强度高,韧性及抗冲击性好;

d、结构灌缝胶延伸率大,裂缝跟随性很好;

e、抗老化性及耐介质(酸、碱及水等)性好;

f、固化温度范围广,环境温度5℃以上即可很好固化;

g、A、B配胶比例较宽,便于现场操作;

h、可操作时间长,使用方便、无毒。

2、裂缝封口胶简介

封口胶(封边胶)系A、B两组分腻子状改性环氧树脂类胶粘剂,与灌缝胶配套使用,在混凝土裂缝灌浆修补时,封闭裂缝表面和粘贴灌浆嘴;工作环境温度应 ≤70℃。

使用时,施工环境应干燥、通风,粘贴面洁净、干燥、无油污;固化环境温度不低于5℃;固化时间根据具体用途不同而异。其主要特点为:

a、触变性极强,易于涂刮;

b、初粘力高,施工不流淌;

c、与混凝土颜色接近;

d、常温固化,固化速度较快,且可应用户要求进行调整;

e、本身强度及与混凝土的粘接强度高,抗老化性及耐介质好;

f、不含挥发性溶剂,硬化时基本不收缩;

g、A、B配胶比例宽,便于现场操作;

h、可操作时间较长,使用方便、无毒。

3、碳纤维专用胶简介

纤维加固专用胶,系A、B两组分改性环氧树脂类胶粘剂,符合GB50367-2006《混凝土结构加固设计规范》及JTG/T J22-2008《公路桥梁加固设计规范》A级胶技术要求,通过国家标准90天湿热老化性能试验。主要特点是:

a、适配性好,与不同品牌碳纤维(如日本东丽、新日本石油等进口及国常用品牌)都有很好适配性;

b、用于碳纤维布加固的粘贴胶为触变性流体,强度高,与纤维及混凝土湿润性好,容易 渗透到碳纤维之间间隙且仰面施工滴落少;

c、用于碳纤维加固的JN-C3P粘贴胶为触变性极强的膏体,强度高,与碳纤维及砼的粘结力强,易涂刮且仰面及立面施工时不下垂;

d、底胶粘度低,渗透力强,能很好渗入混凝土表面孔隙,与混凝土结合力牢;

e、找平胶施工性能好,涂刮方便,强度高;

f、室温固化,不含挥发性溶剂,粘结强度高;

g、抗老化性及耐介质(酸、碱及水等)性好;

h、A、B配胶比例较宽,使用方便、无毒,便于现场操作。

4、碳纤维布简介

碳纤维布体系是一种高强独特的高技术材料,可提供两种厚度,适用于各种构件的加固工程。

概述:碳纤维布是一种单向碳纤维材料,用于结构构件的抗拉、抗剪和抗震加固,该材料与配套胶粘剂共同使用可构成完整的、性能卓越的碳纤维布材料增强体系。

优点:重量轻,易施工;柔软,适用于各种形状构件。优良的抗疲劳性能。厚度小,便于交叉重叠。

㈢、环氧树脂胶涂刷封闭法

此法用于裂缝宽度<0.15mm的裂缝处理,具体适用于1-1、1-4、1-5、1-6、2-6、3-2等6块梁板上的12条裂缝。

具体做法为:首先沿裂缝处剔除疏松不实之部位,擦净表面浮尖并保持干燥;再按配合比(环氧树脂:改性剂: 固化剂=100:40:8)调配高效封闭胶(以环氧树脂为主,配以多种复合性能的固化剂、改性剂等材料混合而成)并搅拌均匀;再用腻子刮刀等工具,将封闭胶均匀涂刮于裂缝处,砼有缺损处应填满、压实、刮平;沿裂缝涂刮时,一般宽度≮5cm、厚度≮3mm,中心部位略厚,刮向两边渐薄。

㈣、压力灌浆+粘贴碳纤维布法

此法用于裂缝宽度≥0.15mm的裂缝处理,具体适用于2-1、3-6、4-5、4-6、5-6等5块梁板上的8条裂缝。

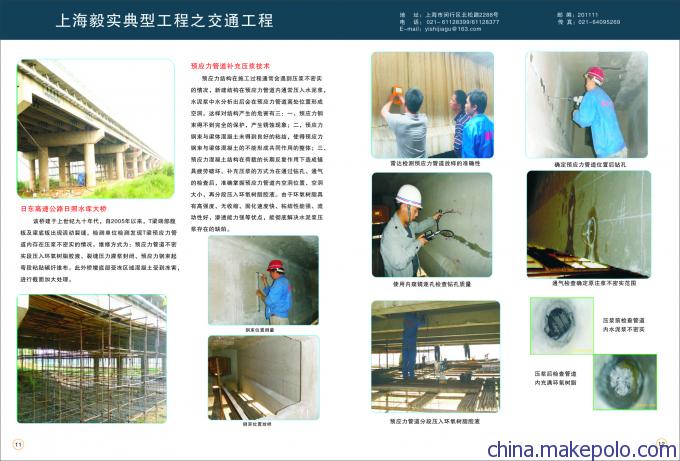

1、“毕可法”压力注浆封闭裂缝

“毕可法”注浆是采用多点同时低压灌注,加压时间一般控制在10~20分钟。其施工工艺流程如下:

裂缝清理→粘贴注浆嘴和封闭裂缝→试漏→配制注浆液→压力注浆→

二次注浆→清理表面

裂缝清理:用角磨机、凿子、砂纸等工具沿裂缝方向除去表面油污、浮浆等杂物。缝中如被泥土堵塞,可用小型工业吸尘器吸出。沿裂缝两边约5cm宽范围内的混凝土表面要用湿布擦去尘土,但要注意缝中不得进水。

粘贴注浆嘴和封闭裂缝:塑料注浆嘴宜用粘嘴用浆骑缝粘贴或钻孔埋设。

粘贴注浆嘴的具体做法如下:首先,在预计要设注浆嘴的裂缝位置,贴上医用白胶布条(宽1cm,长2cm),然后用窄毛刷将封缝用浆沿裂缝来回涂刷,将裂缝封闭。大约10min后揭去胶布条,露出小缝;然后,用粘嘴用浆将注浆嘴在预留小缝处骑缝粘上,整个底座都要用粘嘴用浆包严,固化后周边可能有裂口,必须用封缝浆补上,以免注浆时漏浆。

钻孔埋设注浆管的具体做法如下:在裂缝处按预定的间距钻出直径为5㎜,深度1.5cm的孔,同时将孔内杂物清理干净;在孔内埋入直径小于5mm的塑料压浆管,塑料管埋入深度约为1.0cm左右,外露长度不小于5cm;将预埋塑料管根部和裂缝表面用水泥浆或封缝浆密封,等2天晾晒干燥,且裂缝内含水率不能大于6%时进行压注环氧树脂浆。

注浆嘴(管)的间距按下表确定选用。

注浆嘴(管)间距选用表

裂缝宽度(mm) | <0.2 | 0.2~0.3 | 0.3~0.5 | 0.5~1 | 1~3 |

注浆嘴间距(cm) | 10 | 10~20 | 20~30 | 30~40 | 40 |

试漏:试漏要逐条裂缝进行,每条连通的裂缝,先将注浆嘴用铝铆钉堵上,留一个嘴用补缝器压气,在封闭的裂缝上涂肥皂水进行试漏,对于有经验的操作者,也可不必试漏。

配制注浆液:注浆操作一般在封闭裂缝的第二天进行,气温在30℃以上时,半天时间就可注浆。注浆前先配注浆液:称取定量的环氧树脂倒入容器,按胶料配合比加入稀释剂二甲苯与环氧树脂均匀拌和,待温度降至常温后,再加入固化剂乙二胺充分搅拌就配制成了环氧树脂胶料。配制好的环氧树脂胶料,至加入固化剂起,必须在30分钟内处理完毕。环氧树脂胶料的配合比(重量比)为:环氧树脂∶二甲苯∶乙二胺=100∶40∶8。

注浆:用补缝器吸取注浆液,插入注浆嘴,用手推压补缝器活塞,使浆液通过注浆嘴压入裂缝,当相邻的注浆嘴中流出浆液时,就可以拔出补缝器,堵上铝铆钉,将补缝器移到相邻注浆嘴重复注浆。如果裂缝较细时,可以使用补缝器上的弹力弓对浆液自动加压,此时,一个人可以同时照看若干个补缝器。注浆时间一般大于10分钟,保证裂缝完全注满。

二次注浆:为了保证浆液充满,在注浆后约半小时,可以对每个注浆嘴再次补浆。

清理表面:一般在注浆一天后,就可以铲除注浆嘴和封缝材料,用砂纸将梁底打磨并清理干净,尽量使裂缝表面与混凝土外观颜色保持一致。

检查:注缝胶的强度发展与环境温度有很大关系,一般情况下(20℃-25℃)一天后开始固化,一个月后达到设计强度。检查注缝质量可用小型空心钻机(空心钻头内径18mm),跨缝钻取芯样,进行检查。

2、粘贴碳纤维布

为了限制裂缝的进一步扩展,采用横向跨缝粘贴碳纤维布的方法进行加固。碳纤维布采用300g/m2级;宽度为100cm,骑缝设置;粘贴长度与裂缝同步;粘贴层数为一层。

①、施工工艺流程

表面处理→涂刷底胶→修补找平→胶料配制→粘贴碳纤维→表面防护

→检验

②、施工方法

a.基面处理:由于使用碳纤维布材的目的在于改进结构构件,应确保基面平整从而保证能将荷载从布料传递至结构表面。处理部分有尖锐棱角的构件并打磨成圆角,最小内径为20mm。清除粘贴部位混凝土表面浮浆、油污、杂质,若表面有蜂窝、裂缝,应进行修补,使露出结构本体后,吹净,并用丙酮擦净。碳纤维材料擦除表面浮灰。

b.涂刷底胶:把按比例充分搅拌调制后的底胶,均匀涂布在砼表面。

c.修补找平:完成上述工序后,砼表面若有凹凸,用修补胶涂抹找平。

d.胶料配制:按称量比例调制粘结胶,调制前对甲、乙两组分别搅拌,混入后再充分搅拌。

e.粘贴碳纤维:按设计要求的尺寸裁剪碳纤维,将配制后的粘结胶均匀涂抹粘贴部位的混凝土面上。将裁剪好的碳纤维敷设在涂好粘结胶的基层上,并用滚筒沿碳纤维纤维方向多次滚压,使粘结胶充分浸透纤维中。

f.表面防护:在粘贴的碳纤维最后一层均匀涂抹一道粘结胶。

g.检验:粘贴碳纤维完工经固化后,检验粘贴部位密实度,对局部不密实处进行修补。

③、施工要求及质量控制要点

a.表面处理:粘贴部位混凝土表层含水率>4%,环境温度<5℃应采取措施达到要求后方能施工。混凝土表面应露出结构本体洁净。构件转角应成圆弧状,半径不应小于20mm。

b.涂刷底胶:底胶涂刷应均匀,当指触干燥后方可进入下一工序。配制的底胶应在50分钟内使用。

c.修补找平:经上述工序后粘贴面应平整,有段差转角部位、凹凸部位应找平,抹成平滑曲面。配制的修补胶应在45分钟内使用。

d.胶料配制:胶料应严格按比例充分搅拌后配制。配制搅拌后的胶料应无沉淀、色差、气泡,并应防止灰尘杂质混入胶料。粘结胶配制后应在45分钟内使用。

e.粘贴碳纤维:应按设计要求裁剪碳纤维,不得损坏横向织物面,涂抹粘结胶应均匀,敷贴碳纤维应平整无气泡。多层粘贴,可重复上述步骤,但应在表面指触干燥后立即进行下一层粘贴。如超过60分钟,则应等12小时后再行粘贴下一层。

f.表面防护:在粘贴最后一层碳纤维上应涂抹粘结胶一道,进行防护,涂抹应均匀充分,不应漏涂。

g.检验:粘贴完工经固化(12小时左右)后,可进行检验。密实度可用小锤敲击表面,通过不同声音判别密实情况,密实度应达到有关规定,否则应予修补后再检。