胀管成型系统及设备

气动增压全面解决方案

可根据钢材的要求定制方案

赛思特气动液压胀管机/胀管器

胀管器是制造、维修各类容器时用来扩大管子的内、

外径,使管子与管板接触部位紧密接合,不会漏水

漏气并能承受一定的压力的一种胀接工具。

广泛适用于制冷、石化、电力、造船、冶金等行业

的冷凝器、冷却器、换热器、锅炉及其它压力容器的制造与维修。

可对铜、铝、钛、铁、不锈钢等各种材质的管子进行胀合。

它主要由胀壳(保持器)、胀珠(滚珠)、胀杆(芯轴)三部件组成。

胀珠与胀杆采用Gcr15轴承钢,胀壳采用45#中碳钢经热处理工艺,

提高硬度(HRC55°~60°)和韧度。胀壳上开内八字梯形斜槽,可防止胀珠脱落,工作时

将胀管器置入被胀管子内(胀壳进入约三分之二)

推紧胀杆,顺时针方向转动胀杆(批量胀管应由胀管机作动力源),

胀杆带动胀珠,胀珠再带动胀壳,胀壳斜槽与管子之间产生的旋转角带动

胀杆在旋转的同时沿着管子的轴线推进;随着带有锥度的胀杆逐渐推进,

被胀子的内孔和外径被逐渐扩大,使之与管板紧密结合,达到连接的目的。

发展历史

国外液压胀管器:胶套式。

生产国家:意大利、日本等

其工作原理如右图所示:

日本胶套式液压胀管器评测:

优点:试用次数多,承受压力高,成本相对较高;

缺点:制作周期长,使用麻烦,装配时间较长,生产效率低。

国内液压胀管器:液袋式。

主要生产地址:济南

主要组成部分为:金属芯杆和高强度氟橡胶弹性体(如右图)

液压液袋式液压胀管器特点:

优点:制作周期短,装配简单、方便,生产效率高,成本低;

缺点:较重,不方便运输。

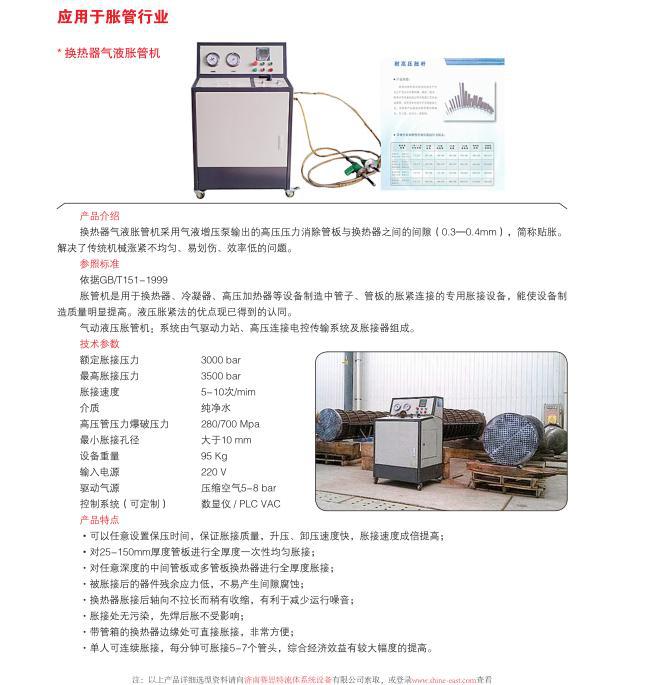

胀管机是用于换热器、冷凝器、高压加热器等设备制造中管子、

管板的胀紧连接的专用胀接设备,能使设备制造质量明显提高。

液压胀紧法的优点现已得到的认同。

气动液压胀管机:系统由气驱动力站、高压连接电控传输系统及胀接器组成。

作用:

换热器内部有数千上万个换热管,换热管于管板的连接采用氩弧焊,

由于管板厚度较大,管板孔与换热管之间不可能完全焊接,

存在间隙。换热管壁薄细长,冷却液有一定的压力,易造成换热器的震颤,

长时间下,焊口易脱焊,为防止此事故的发生。

需要消除管板于换热器之间的间隙(0.3—0.4mm).此即为气液胀管机的作用。

引用标准:

依据GB./T151-1999

换热管与管板的连接

1, 胀接,焊接,胀焊并用等方式。

2, 胀接方式有强度胀接,粘胀两种方式,

轻度胀接是指为保证换热管与管板的连接的是密封性及扛拉强度的胀接。

技术参数:

额定胀接压力 2800 bar

最高测试压力 3500 bar

胀接速度 5-10次/mim

胀接介质- 纯净水

胀杆寿命:120-150次/支

高压管压力爆破压力 280/700 Mpa

最小胀接孔径 大于10 mm

设备重量 95 Kg

输入电源 220 V

驱动 压缩空气5-8 bar

控制系统(可定制) 数显仪/ PLC VAC

产品特点

•可以任意设置保压时间,保证胀接质量;

•升压、卸压速度快,胀接速度成倍提高;

•对15-400mm厚度管板进行全厚度一次性均匀胀接;

•对任意深度的中间管板或多管板换热器进行全厚度胀接;

•对内螺纹管或有缝焊接管进行胀接;

•被胀接后的器件残余应力低,不易产生间隙腐蚀;

•换热器胀接后轴向不拉长而稍有收缩,有利于减少运行噪音;

•管子内孔误差大,现场可适当调整胀头直径(胀头最大修磨余量0.3mm);

•胀接处无污染,先胀后焊不受影响;

•带管箱的换热器边缘处可直接胀接,非常方便;

•单人可连续胀接,每分钟可胀接5-7个管头;