博罗利元亨智能装备有限公司惠州分公司综合LED市场发展的大趋势,凭借先进成熟的技术,开发出了替代传统人工作业生产线的高端智能装备——LED球泡灯全自动组装生产线。

LED球灯泡自动生产线功能介绍:

该自动化设备完全依靠自动化代替人工的LED球泡灯生产线,性能指标达到国际先进水平。

自动化生产线的优势:

每条传统的人工作业生产线,至少需要22个工人,每小时的产量总共为90-100个成品,而此智能设备3.6秒钟就可以生产出一个成品球泡灯,每小时产量达到1000个,可以节省接近230个工人。该生产线如果大规模投入使用,将极大地提高LED球泡灯的生产效率和产品质量,从而扫除LED球泡灯进入普通照明的最大成本障碍。

LED球灯泡自动化生产线设备采用转盘+直线输送形式进行工位衔接,自动完成球泡灯自动装配散热座、贴散热贴、撕散热隔热纸、焊锡、装配反射器、灯泡及自动出料等功能。

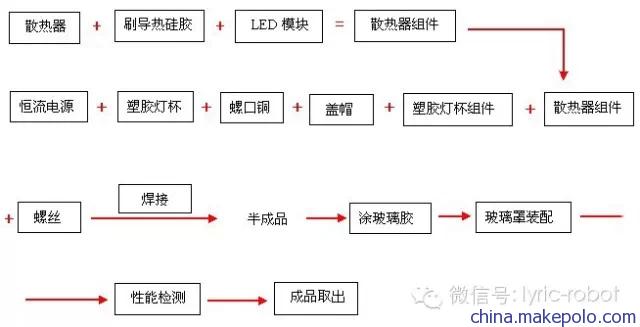

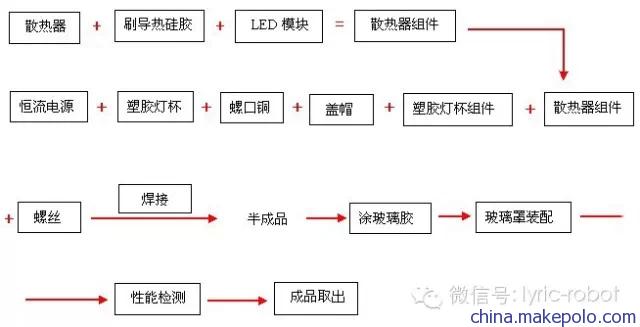

工艺流程图:

主要工位介绍:

1、恒流电源与塑胶杯上料组装:人手将恒流电源套入塑胶灯杯,使电源线穿出塑胶灯杯底部孔位,侧边孔位电源线缠绕于塑胶灯杯底部螺纹上,中心孔电源线拉直,塑胶灯杯底部朝上放入输送拉线治具;

2、螺口铜上料装入:采用振动盘配合直线送料器上料,到位切离后,机械手抓取螺口铜与塑胶灯杯进行组装,使电源线穿出螺蚊底孔,对射光纤检测螺口铜是否装入在位;

3、螺口铜拧紧和中心孔电源线绕圈压紧:通过旋钮机构将螺口铜与塑胶杯拧紧;机械手夹紧电源线旋转绕圈,完成后由发热导套将电源线推送热压入螺口铜底部塑胶部位。

4、盖帽上料压装和装入检测:采用振动盘配合直线送料器上料,到位切离后,机械手吸取盖帽,压装入螺口铜塑胶孔位;然后采用高度式检测机构,探针伸入螺口铜装盖帽部位,通过探针的高度变化,判断盖帽是否压装到位;

5、塑胶灯杯组件出料和组装NG品取出:机械手从转盘治具中将塑胶灯杯组件抓出放入拉线治具;在转盘工位组装过程中,检测工位判定为NG品在此工位由机械手抓取放入NG品输送拉线输出。

6、散热器刷导热硅脂上料工位和LED模块上料:人手在散热器装LED模块面刷一层导热硅脂,完成后放入进料拉线,完成上料工艺;由Tray盘配合上下料机构以实现堆叠的满料盘与空料盘自动养料、出料。机械手抓取料盘内LED模块至中转输送带,感应器感应到位后由多抓取机械手抓取至性能检测工位。

7、LED模块组装和散热器组件与塑胶灯杯组件的组装:多抓取机械手取出OK的LED模块中涂有导热硅脂的散热器进行组装,检测为NG的LED模块则由推送结构将其输出。人手将散热器组件取出与塑胶灯杯组件进行组装使塑胶灯杯组件中的电源线从散热组件中心穿孔穿出,完成后放回治具。

8、锁螺丝:光纤感应到半成品到位后,将其移送至锁螺丝机构,采用自动螺丝机配合电批实现散热器组件与塑胶灯杯组件锁螺丝工艺,本工艺分两工位完成,一工位锁一颗螺丝。

9、焊接工位:由人手将电源输出线与LED模块进行焊接;

10、玻璃罩装配:玻璃罩由员工摆放于Tray盘内,并放于上下料机构内,上下料机构实现堆叠的满料盘与空料盘自动送料和出料;由四关节机械手抓取料盘内的玻璃罩,通过CCD随行视觉系统找正方向与半成品对位OK后进行组装。

11、功能检测:产品到位后,机械手将其移送至功能检测机构,接通电源,通过功能检测机构对灯具电性参数(高压、电流、功率)进行测试;

12、成品取出:双抓取机械手将检测为OK的成品取出,放入成品输出拉线,检测为NG成品的放入不良品输出拉线。

技术参数:

|

应用领域: |

LED球泡灯生产 |

|

设备产能: |

≥1000pcs/H |

|

设备优率: |

≥99% |

|

理论稼动率: |

≥98%; |

|

外形尺寸: |

5700mm×2600mm×2000mm L*H*W |

|

设备电压: |

AC220V ± 10V ; |

|

设备气压: |

0.5MPa - 0.7MPa |

|

设备寿命: |

≥10年; |

产品图: