1、简介

石膏法脱硫是湿法脱硫最常用的一种。但是石灰石/石膏法的缺点也是比较明显的:初期投资费用太高、运行费用高、占地面积大、系统管理操作复杂、磨损腐蚀现象较为严重、副产物—石膏很难处理(由于销路问题只能堆放)、废水较难处理。

该技术与抛弃法的区别在于向吸收塔的浆液中鼓入空气,强制使CaSO3都氧化为CaSO4(石膏),脱硫的副产品为石膏。同时鼓入空气产生了更为均匀的浆液,易于达到90%的脱硫率,并且易于控制结垢与堵塞。由于石灰石价格便宜,并易于运输与保存,因而自80年代以来石灰石已经成为石膏法的主要脱硫剂。当今国内外选择火电厂烟气脱硫设备时,石灰石/石膏强制氧化系统成为优先选择的湿法烟气脱硫工艺。

2、优点

适用的煤种范围广、脱硫效率高(有的装置Ca/S=1时,脱硫效率大于90%)、吸收剂利用率高(可大于90%)、设备运转率高(可达90%以上)、工作的可靠性高(目前最成熟的烟气脱硫工艺)、脱硫剂—石灰石来源丰富且廉价。

3、工作原理

采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。在吸收塔内,吸收浆液与烟气触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

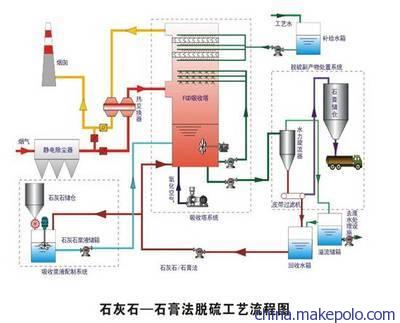

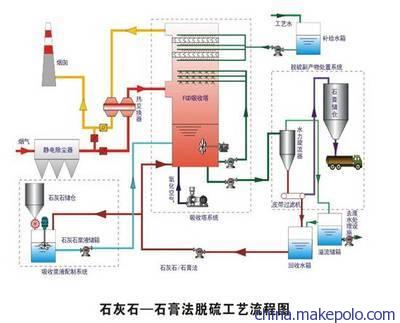

4、工艺流程

锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱

来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。吸收区上部装二级除雾器,

除雾器出口烟气中的游离水份不超过75mg/Nm3。吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。反应生成物浆液达到一定密度时排至脱硫副产品系统,经过脱水形成石膏。

5、工艺原理

脱硫过程

CaCO3+SO2+1/2H2O→CaSO3·1/2H2O+CO2

Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O

CaSO3·1/2H2O+SO2+1/2H2O→Ca(HSO3)2

氧化过程

2CaSO3·1/2H2O+O2+3H2O→2CaSO4·2H2O

Ca(HSO3)2+O2+2H2O→CaSO4·2H2O+H2SO4

6、操作影响因素

①浆液的pH值浆液的pH值是影响脱硫效率的重要因素。一方面,浆液的pH值影

响吸收过程,pH值高,传质系数增高,so,的吸收速度加快;pH值低,S02的吸收速度

就下降,pH值下降到4以下时,则几乎不能吸收S02。另一方面,pH值影响石灰石/石灰的溶解度,用石灰石吸收S02时,pH值较高时,CaSO3溶解度很小,而CaSO,溶解度则变化不大,随着S02的吸收,溶液pH值降低,溶液中溶有较多的CaSa3,在石灰石粒子表面形成一层液膜,液膜内部的石灰石的溶解使pH值上升,这样石灰石粒于表面被液膜内表面析出的CaSQ3所覆盖,使粒子表面钝化,因此浆液的pH值应控制适当。一般情况下,石灰石系统控制pH值范围为5一7,石灰系统的最佳pH值为8,

②吸收温度吸收温度低,有利子吸收,但温度过低,会使H2SO4和CaCO3或Ca(OH)2之间的反应速度降低,一般控制烟气的温度为50-60℃。

③石灰石的粒度石灰石的粒度直接影响其溶解速度,减少石灰石粒度,可以加快其

溶解瑰度,同时增大与SO2的接触面积,有利于脱硫。一般石灰石粒度为200一300目。

④浆液浓度浆液浓度的选择应控制合适,因为过高的浆液浓度易产生堵塞、磨损和结垢,但浆液浓度较低时,脱硫率较低且pH值不易控制。石灰浆液浓度一般为10%~15%。石灰石浆液浓度为30%。

⑤氧化方式在烟气脱硫过程中,根据不同的要求,可以采用自然氧化和强制氧化。自然氧化是利用烟气中的残余氧将液相中的亚硫酸根和亚硫酸氢根氧化生成硫酸根,氧化率一般小于15%。强制氧化是向氧化槽中鼓入空气,几乎将所有的SO3和 HSO3氧化生成CaS04·2H2O该产品经处理后可以作为商业石膏出售。

⑥防止结垢脱硫系统的结构和堵塞是湿法工艺中最常见的问题。造成结垢堵塞的固体沉积,主要以三种方式出现,即因溶液或浆液中的水分蒸发而使固体沉积;Ca(OH):或CaCO3沉积或结晶析出;Caso3被氧化成CaSO,从溶液中结晶析出。其中后者是导致脱硫塔发生结垢的主要原因,特别是硫酸钙结垢坚硬,一旦结垢难以去除,影响到所有与脱硫液接触的阀门、水泵、控制仪器和管道等。为防止固体沉积,特别是防止CaSq的结垢,除使吸收器应满足持液量大,气液相间相对速度高,有较大的气液接触表面积,内部构件少,压力降小等条件外,还可采用控制吸收液过饱和和使用添加剂等方法。

控制吸收液过饱和的最好方法是在吸收液中加人二水硫酸钙晶种或亚硫酸钙晶种,提供足够的沉积表面,使溶解盐优先沉积在上面,减少固体物向设备表面的沉积和增长。

向吸收液中加入添加剂也是防止设备结垢的有效方法,常用的添加剂有己二酸、乙二胺四乙酸、硫酸镁、抓化钙和单质硫等。