物料防错追溯管理系统

苏州点迈软件系统有限公司

中国 苏州

产品属性

图文详情

品牌推荐

品牌

苏州点迈

软件名称

物料防错追溯管理系统

版本类型

单机版

语言版本

简体中文版

版本号

5875

配套附件

1套

平台要求

win7

系统硬件要求

1G及以上内存

技术支持

苏州点迈

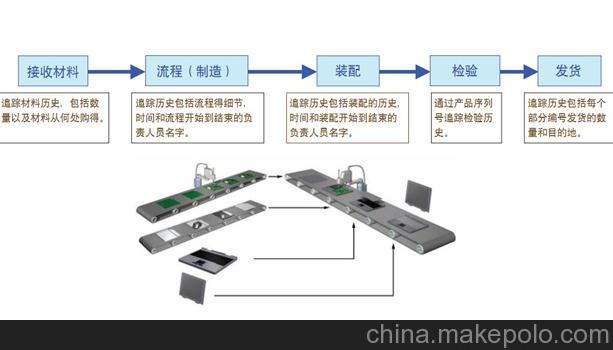

无论哪家公司对于物料放错肯定是非常严格的,因为物料搞错之后,会弄出很多问题,所以大家都非常严肃认真。同时物料防错追溯管理系统属于高速生产设备,存在很大的上错料的机会,系统结合无线条码技术对SMT上料作业进行校验,防止上料出错,从而废除人工检查,提高工作的效率和质量。

系统解决目标

由于追溯管理系统属于高价快速自动设备,一旦启动生产,就能很快生产完成制令单任务。但是同时也存在很大的上错料盘的风险,如果有误,整张制令单产出全部为NG品,损失巨大,所以目前车间会组织相当资源,在SMT机台开始启动生产前,进行仔细的核对检查,以确保一切无误,顺利开始生产。

但是目前绝大部分SMT机台上料检查核对是依靠人工来实现的,主要失误来源可能是以下几处:

1. 料卷盘物料标识有误,物料名称与实物对应不上;

2. 料卷盘备料数量错误,尤其是数量不足;

3. FEEDER编号与料卷盘一一对应靠手工抄录,很可能抄错数据;

4. FEEDER上料后,推入机台时放置顺序放错。

等等,究其根本原因就是人工操作对料难免随时出现疏漏;所以速威软件公司开发的对料系统正是使用一套软硬件结合的检查系统来替代大部分人工检查工作,把上料过程的失误减少到最低的系统工具。

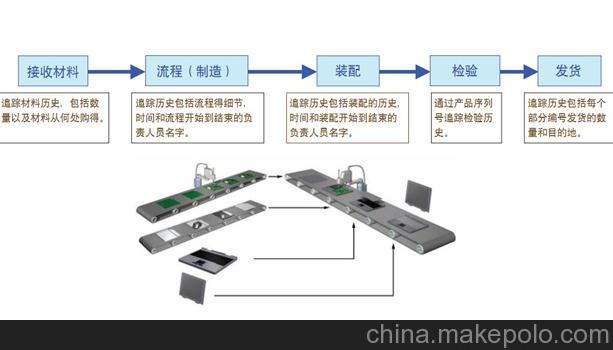

苏州点迈软件系统有限公司开发定制的追溯管理系统可以防止以下疏漏:料盘标识操作、料盘实际发出数量、物料项数即备料清单、料卷盘放置位置、料卷放置顺序、纸质生产历史记录丢失、物料清单BOM问题追溯。

系统实现方法

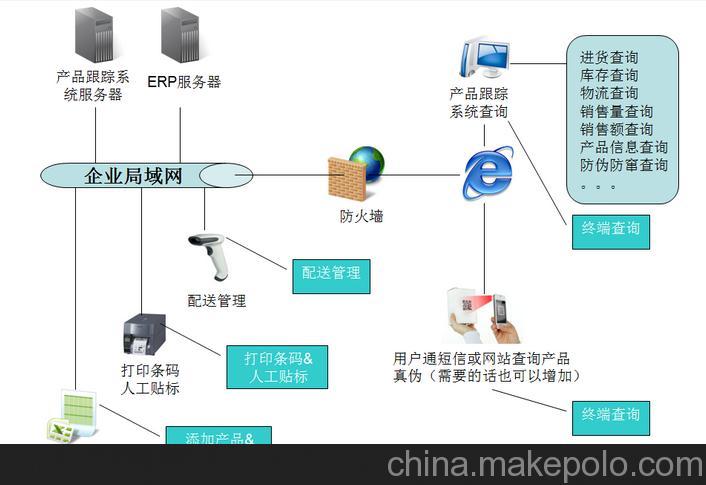

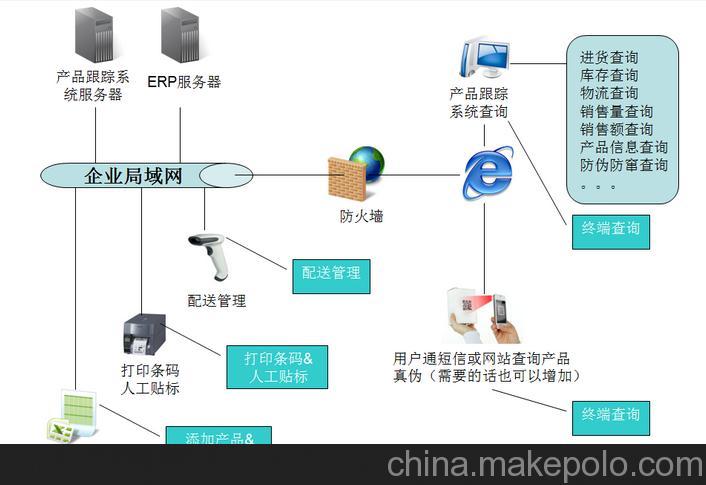

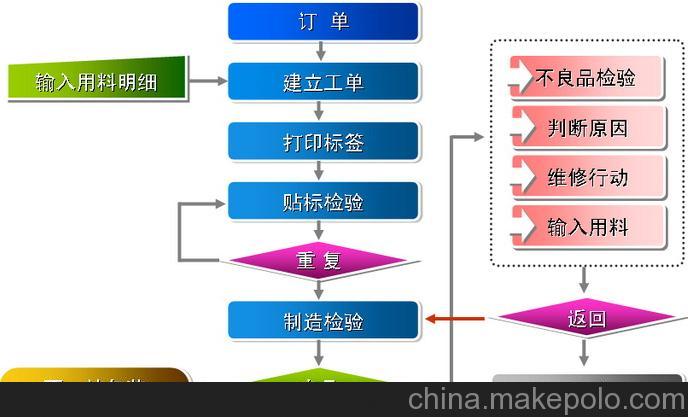

软硬件结合,利用条码技术,系统自动匹对,废除人工检查,人工纸介质记录。

1.系统采用计算机系统编辑物料清单,确定机台物料顺序和料号,存储物料备料数据;操作员工使用手持式设备检查料卷料号和料卷盘放置位置及顺序。

2.使用条码技术,对编码的物料料卷、FEEDER编号制作条码并张贴予以标识,手持式终端设备扫描条码,后台系统程序读解条码数据并判断、反馈信息。

3.所有检查操作由手持式终端完成,后台系统程序判断并反馈,排除人工失误

4.所有备料清单;物料清单BOM,检查记录都由系统完成并记录在数据库中以备后查。

系统实现优势分析:

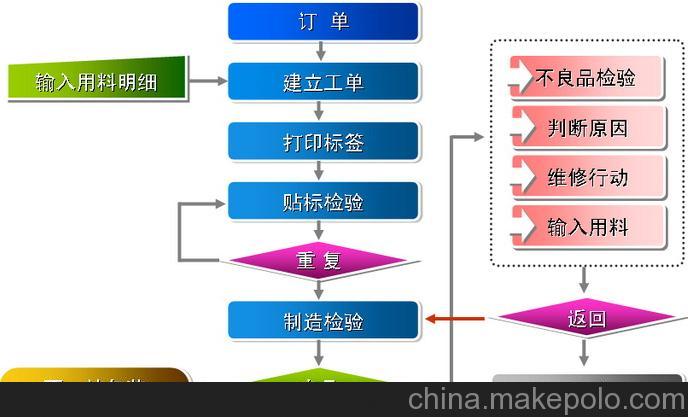

1. 建立BOM表:建立产品的SMT上料BOM表;

2. 建立条码:制作SMT料盘条码和Feeder编号条码;

3. 上料校验:上料时通过扫描料盘条码和Feeder条码,然后对比SMT上料BOM,进行检查核对,对检查出的错误即时报警,防止上错料。

系统实现效能分析:

1.本系统可替代大部分人工SMT上料检查操作,防止人工带来的失误,如备料清单有误,实发数量不足,料盘备错,料盘位置放错,料盘顺序错等。

2.系统通过条码技术和自动检查功能防止上料错误,替代人工检查。

3.系统自动记录上料过程信息,检查过程动作,抽查过程,换料过程等信息。

4.系统对检查出的错误即时报警,提示改正措施施行。

5.机台上料设置的信息共享,并可随时打印供备料,上料,对料人员参照执行,标准一致,防止工程变更数据没有及时通知到所有相关人员。

6.上料过程追溯实现,便于物料追踪,人员工作追踪,机台运行状况追踪等。

苏州点迈软件系统有限公司致力于制造业转型升级的系统集成服务,为生产型制造企业提供生产管理系统的软件开发和实施服务。公司以改善生产过程、避免浪费、提高生产效率为使命;以软件系统、自动化系统为实施手段;构建先进的生产流程体系结构,帮助企业实现生产过程数据化、自动化、智能化。

我们的产品以MES制造执行系统、设备监控系统、数据采集系统、WMS仓库管理系统、维修工单系统、条码追溯系统等中小型软件系统为主,为企业生产部门提供了一体化的生产管理解决方案。帮助生产制造企业建立集中式的生产数据管理中心,为企业各部门统一、协同的生产运行的提供数据访问与发布服务。

苏州点迈软件系统有限公司以技术的先进性和功能的实用性为系统理念,将继续产品功能迭代和升级,以最好的产品和服务回报我们的客户。

苏州点迈软件系统有限公司

联系人:沈工

手机:17768011972

电话:0512-65158212

传真:0512-65158212

邮件:kefu@dm89.cn

网站:www.dm89.cn

微信公众号:szdianmai

地址:苏州市凤凰街30号7-105室

系统解决目标

由于追溯管理系统属于高价快速自动设备,一旦启动生产,就能很快生产完成制令单任务。但是同时也存在很大的上错料盘的风险,如果有误,整张制令单产出全部为NG品,损失巨大,所以目前车间会组织相当资源,在SMT机台开始启动生产前,进行仔细的核对检查,以确保一切无误,顺利开始生产。

但是目前绝大部分SMT机台上料检查核对是依靠人工来实现的,主要失误来源可能是以下几处:

1. 料卷盘物料标识有误,物料名称与实物对应不上;

2. 料卷盘备料数量错误,尤其是数量不足;

3. FEEDER编号与料卷盘一一对应靠手工抄录,很可能抄错数据;

4. FEEDER上料后,推入机台时放置顺序放错。

等等,究其根本原因就是人工操作对料难免随时出现疏漏;所以速威软件公司开发的对料系统正是使用一套软硬件结合的检查系统来替代大部分人工检查工作,把上料过程的失误减少到最低的系统工具。

苏州点迈软件系统有限公司开发定制的追溯管理系统可以防止以下疏漏:料盘标识操作、料盘实际发出数量、物料项数即备料清单、料卷盘放置位置、料卷放置顺序、纸质生产历史记录丢失、物料清单BOM问题追溯。

系统实现方法

软硬件结合,利用条码技术,系统自动匹对,废除人工检查,人工纸介质记录。

1.系统采用计算机系统编辑物料清单,确定机台物料顺序和料号,存储物料备料数据;操作员工使用手持式设备检查料卷料号和料卷盘放置位置及顺序。

2.使用条码技术,对编码的物料料卷、FEEDER编号制作条码并张贴予以标识,手持式终端设备扫描条码,后台系统程序读解条码数据并判断、反馈信息。

3.所有检查操作由手持式终端完成,后台系统程序判断并反馈,排除人工失误

4.所有备料清单;物料清单BOM,检查记录都由系统完成并记录在数据库中以备后查。

系统实现优势分析:

1. 建立BOM表:建立产品的SMT上料BOM表;

2. 建立条码:制作SMT料盘条码和Feeder编号条码;

3. 上料校验:上料时通过扫描料盘条码和Feeder条码,然后对比SMT上料BOM,进行检查核对,对检查出的错误即时报警,防止上错料。

系统实现效能分析:

1.本系统可替代大部分人工SMT上料检查操作,防止人工带来的失误,如备料清单有误,实发数量不足,料盘备错,料盘位置放错,料盘顺序错等。

2.系统通过条码技术和自动检查功能防止上料错误,替代人工检查。

3.系统自动记录上料过程信息,检查过程动作,抽查过程,换料过程等信息。

4.系统对检查出的错误即时报警,提示改正措施施行。

5.机台上料设置的信息共享,并可随时打印供备料,上料,对料人员参照执行,标准一致,防止工程变更数据没有及时通知到所有相关人员。

6.上料过程追溯实现,便于物料追踪,人员工作追踪,机台运行状况追踪等。

苏州点迈软件系统有限公司致力于制造业转型升级的系统集成服务,为生产型制造企业提供生产管理系统的软件开发和实施服务。公司以改善生产过程、避免浪费、提高生产效率为使命;以软件系统、自动化系统为实施手段;构建先进的生产流程体系结构,帮助企业实现生产过程数据化、自动化、智能化。

我们的产品以MES制造执行系统、设备监控系统、数据采集系统、WMS仓库管理系统、维修工单系统、条码追溯系统等中小型软件系统为主,为企业生产部门提供了一体化的生产管理解决方案。帮助生产制造企业建立集中式的生产数据管理中心,为企业各部门统一、协同的生产运行的提供数据访问与发布服务。

苏州点迈软件系统有限公司以技术的先进性和功能的实用性为系统理念,将继续产品功能迭代和升级,以最好的产品和服务回报我们的客户。

苏州点迈软件系统有限公司

联系人:沈工

手机:17768011972

电话:0512-65158212

传真:0512-65158212

邮件:kefu@dm89.cn

网站:www.dm89.cn

微信公众号:szdianmai

地址:苏州市凤凰街30号7-105室