DBC技术的优越性:实现金属和陶瓷键合的方法有多种,在工业上广泛应用的有效合金化方法是厚膜法及钼锰法。厚膜法是将贵重金属的细粒通过压接在一起而组成,再由熔融的玻璃粘附到陶瓷上,因此厚膜的导电性能比金属铜差。钼锰法虽使金属层具有相对高的电导,但金属层的厚度往往很薄,小于25μm,这就限制了大功率模块组件的耐浪涌能力。因此必须有一种金属陶瓷键合的新方法来提高金属层的导电性能和承受大电流的能力,减小金属层与陶瓷间的接触热阻,且工艺不复杂。铜与陶瓷直接键合技术解决了以上问题,并为电力电子器件的发展开创了新趋势。

1、DBC应用

◇ 大功率电力半导体模块;半导体致冷器、电子加热器;功率控制电路,功率混合电路;

◇ 智能功率组件;高频开关电源,固态继电器;

◇ 汽车电子,航天航空及**电子组件;

◇ 太阳能电池板组件;电讯专用交换机,接收系统;激光等工业电子。

2、DBC特点

□ 机械应力强,形状稳定;高强度、高导热率、高绝缘性;结合力强,防腐蚀;

□ 极好的热循环性能,循环次数达5万次,可靠性高;

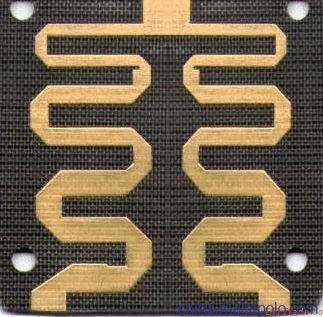

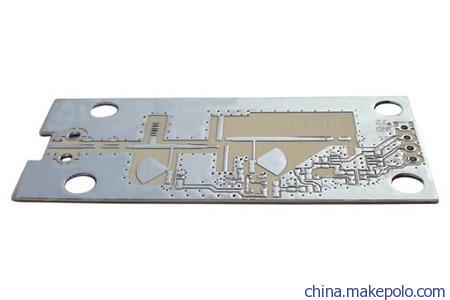

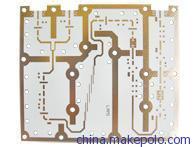

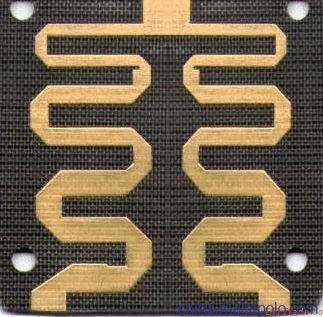

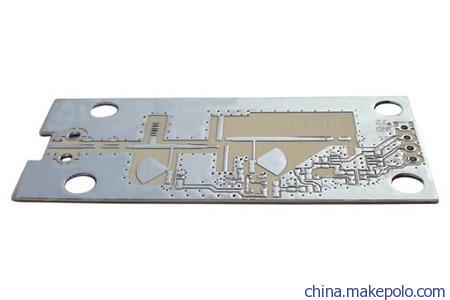

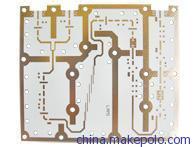

□ 与PCB板(或IMS基片)一样可刻蚀出各种图形的结构;无污染、无公害;

□ 使用温度宽-55℃~850℃;热膨胀系数接近硅,简化功率模块的生产工艺。

3、使用DBC优越性

○ DBC的热膨胀系数接近硅芯片,可节省过渡层Mo片,省工、节材、降低成本;

○ 减少焊层,降低热阻,减少空洞,提高成品率;

○ 在相同载流量下 0.3mm厚的铜箔线宽仅为普通印刷电路板的10%;

○ 优良的导热性,使芯片的封装非常紧凑,从而使功率密度大大提高,改善系统和装置的可靠性;

○ 超薄型(0.25mm)DBC板可替代BeO,无环保毒性问题;

○ 载流量大,100A电流连续通过1mm宽0.3mm厚铜体,温升约17℃;100A电流连续通过2mm宽0.3mm厚铜体,温升仅5℃左右;

○ 热阻低,10×10mmDBC板的热阻:

0.63mm厚度陶瓷基片DBC的热阻为0.31K/W

0.38mm厚度陶瓷基片DBC的热阻为0.19K/W

0.25mm厚度陶瓷基片DBC的热阻为0.14K/W

○ 绝缘耐压高,保障人身安全和设备的防护能力;

○ 可以实现新的封装和组装方法,使产品高度集成,体积缩小。

4、陶瓷覆铜板DBC技术参数

注:

本公司亦能承制用户特殊要求的规格,公司拥有先进的高温键合、激光切割等精密生产设备,精良的工艺,完备检测设备,严格的质量控制,使铜图形线条宽度最小为(1.2±0.2)mm,铜图形线间的距离最小达(0.7±0.2)mm,而铜图形线与陶瓷板边缘的最小间距为0.5mm。