新星化机NHTB型耐腐耐磨耐酸陶瓷泵湿法冶炼专用泵

宜兴市新星非金属化工机械有限公司

中国 无锡

产品属性

图文详情

品牌推荐

品牌

新星化机

型号

NHTB

作用原理

管道泵

输送介质

耐腐蚀泵

用途

化工泵

驱动方式

电动泵

介质温度类型

常温泵

材质

刚玉陶瓷

最大出口压力类型

中压泵4MPa<Pd<32MPaMPa

最大出口压力数值

5MPa

NHTB型耐磨陶瓷泵、陶瓷渣浆泵是单吸单级离心泵,泵体和泵盖采用耐腐、耐磨性优良低酸陶瓷制造,外用铸铁铠装以资保护。叶轮材质主要为工程塑料,如用户需要,也为其配制工程陶瓷。轴封结构为动力密封和机械密封。该泵具有耐腐蚀、耐磨损、耐高温、方便、使用可靠等优点,适用于输送氢氟酸和热浓碱液以外的,含有悬浮固体颗粒的各种腐蚀性介质。使用温度低于100℃,(工程塑料叶轮的使用温度视材质和介质不同而定),温度小于50℃,广泛应用于矿山、有金属冶炼、钛、稀土、石油、化工、化纤、化肥、农药、染料及高磷土非金属原料提炼等行业中。

一、性能简述

耐酸陶瓷泵泵体和泵盖采用耐腐、耐磨性优良的耐酸陶瓷制造,外用铸铁铠装。叶轮为开式叶轮,材质有陶瓷、塑料等,密封为机械密封或动力密封。

适用介质:除氢氟酸和热浓碱液以外的含悬浮颗粒的等腐蚀性、磨蚀性介质。

主要技术参数:使用温度< 100℃, 进口直径 50mm~200mm, 流量5~400m3/h,扬程50m。

二、使用范围:有色冶炼、非矿加工、环境工程、硫酸、磷肥、氯碱、柠檬酸、水处理、化纤、电镀、钢铁等行业。

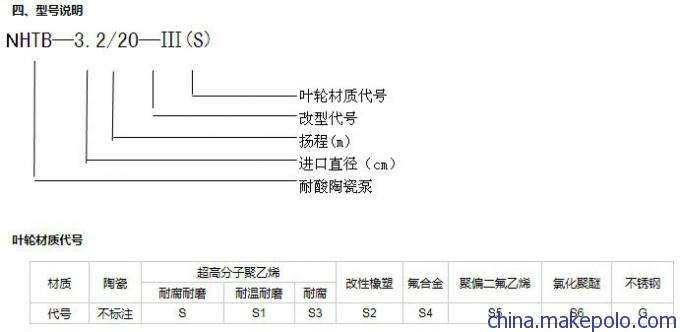

三、型号说明:

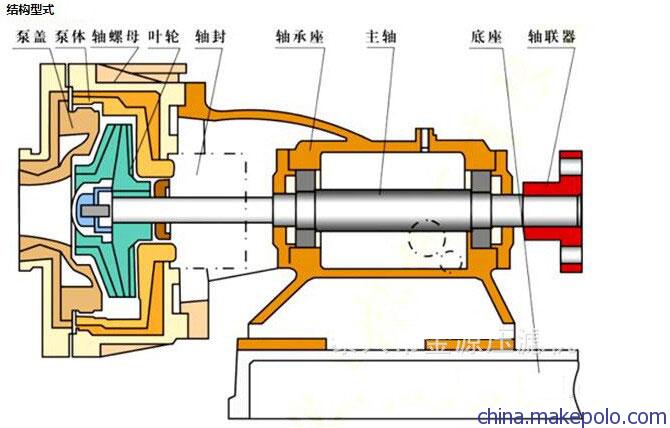

四、结构示意图

性能参数

型号 | 流量 | 扬程 | 转速 | 电机功率 | 临界汽 | 输送介质 |

| HNTB3.2/20--Ⅲ | 12.5 | 20 | 2900 | 2.2 | 4 | 1.2 |

| HNTB5.0/32--Ⅲ | 25 | 32 | 2900 | 5.5 | 5 | 1.3 |

| HNTB10.0/50--Ⅲ | 80 | 50 | 2900 | 30 | 5.5 | 1.5 |

| HNTB10.0/15--M--Ⅲ | 40 | 15 | 1450 | 5.5 | 3 | 1.5 |

| HNTB10.0/32--168--Ⅲ | 60 | 32 | 2900 | 15 | 6 | 1.5 |

| HNTB10.0/40--Ⅲ | 100 | 40 | 2900 | 30 | 1.5 |

6.1.1耐酸陶瓷泵搬运时应以泵底座为起重着力部位,避免震动、撞击。

6.1.2安装整套泵的基础必须牢固,有足够的强度,基础表面十分平坦,允许公差mm,地脚螺栓采用二次灌浆,因此在耐酸陶瓷泵安装基础上要预留适当的凹槽和孔眼,二次灌浆前可用垫铁调整机组水平,其水平允差0.2/1000 mm。

6.1.3机组在运输安装过程中,可能会造成螺栓松动和相对位移,故机组落位后要重新进行校正一次,将电机和泵头重新调整,联轴器间应保证同心。检查联轴器间的端面间隙,外圆同心度可用直尺或其他仪表进行检查,测量联轴器的上下左右的错位不得超过0.15㎜,两联轴器端面间隙一周上最大和最小的间隙差别不超过0.15㎜,调整完毕后,再将泵和电机的地脚螺栓拧紧,并检查所有联接螺栓是否有松动现象。

6.1.4耐酸陶瓷泵进口应低于液源面,并尽量靠近液源。当泵的安装位置高于液面(在泵的吸程允许范围内)时,应在吸入管端部装上底阀,并在排出管路上设置灌液螺孔或阀门,供启动前灌泵使用。

6.1.5泵的吸入管路和压出管路应有各自的支架,进出口须安装弹性接管,不允许管路的重量直接由泵来承受,以免把泵压坏。

6.1.6管路的进口直径不应小于泵进口直径,管路的出口直径不应大于泵出口直径,进口管路应水平无拱曲,确保灌液时空气排净。

6.1.7在安装时,切勿使螺钉、螺母、垫圈、焊渣等杂物落在管路或泵内,以免发生故障。6.2安装与使用

6.2.1启动

a.耐酸陶瓷泵出口应安装一段直管,严禁直接安装弯管;并安置流量调节阀,停车前应处于关闭状态,开车以后应及时打开阀门。

b.首次开车要注意转向,从电机向泵壳,转向为顺时针旋转,严禁反转。当检查电机转向时,切勿联接联轴器,否则要损坏叶轮,须确认转向正确无误后再联接联轴器。

c.开车前,给耐酸陶瓷泵的轴承座内注入润滑油,至油标的水平中心位置,以免轴承过热。泵运转时注意轴承座定期加油,润滑油宜选用N46号机械油。第一次换油300小时,以后每3000小时更换一次

d.用手盘动联轴器,应感觉轻松且轻重均匀,并注意泵内有无磨擦声和异物滚动等杂音。如有,应设法排除,并将联轴器的防护罩安装好。

e.打开进口阀,使输送液充满泵内。如泵的安装位置高于液面,启动前要灌泵或抽真空,使泵内和吸入管内充满液体,排净空气。

f.轴封有冷却水装置的泵,开车前先接通冷却水,启动电动机使泵运转,同时开启出口阀。泵正常运转时可继续接通,若条件不允许也可停掉,冷却水的流量和压力都没有要求,自来水即可。

6.2.2运转

a.要经常检查泵和电动机的温升情况,轴承的温升不应大于50℃,其极限温度不应大于80℃。

b.注意轴承座内油位的变化,经常控制在规定范围内,为保持油的清洁和良好的润滑,应定期更换润滑油。

c.在运转过程中,发现有不正常的声音或其它故障时,应立即停泵检查,待排除故障后才能继续运转。

d.绝不允许用吸入管路上的阀门来调节流量,以免产生汽蚀。

e.当泵的装置扬程小于泵的额定扬程时,必须关小出口阀门,使流量达到额定值,若出口阀门全开,则流量会大于额定值,电机可能会超功率,并且影响泵的使用寿命。

6.2.3停泵

a.关闭出口阀,再停止电动机运转。

b.关闭进口阀。

c.停止供应轴封处的冷却水。

d.寒冷地区,停泵后应放净泵内液体,以防冰冻;当输送快速凝固的液体或易沉淀的砂浆时,停泵后也应将泵内液体放净,以免下次启动时发生故障。

6.3使用机械密封注意事项

6.3.1机械密封适用于清洁的、无悬浮颗粒的介质。对新安装的管路系统和储液罐应认真冲洗干净,严防固体杂质进入机械密封端面而使密封失效。

6.3.2拆卸机械密封时应仔细,不允许用手锤、铁器等敲击,以免破坏动、静环密封面。安装时应检查所有密封元件有无损坏,如有,应修复或更换。

6.3.3装配中要注意消除偏差,紧固螺钉时应均匀紧固,避免发生偏斜,使密封失效。

6.3.4正确调整弹簧的压缩量,以轴封处不泄漏为宜。切勿弹簧压缩量过大,以免动、静环烧损。

6.4拆卸与组装

6.4.1拆卸

a.拆下泵体上的放液孔压板,排净泵内液体。

b.拆下进口接管。

c.拆下泵体。

d.固定联轴器,按逆时针方向转动叶轮将其拆下。

e.填料密封结构,可先将泵盖连同轴套从轴上取下,然后取下轴套,再顺次拆下压盖,填料和填料环等。

f.机械密封结构,可先泵盖连同机械密封静环、静环压盖等取下,然后拆下静环压盖,取出静环;再将轴套连同机械密封组件从轴上取下,再将机械密封和轴套拆开。

g.动力密封结构,可先利用拆卸螺孔将轴封箱与泵盖分开,依次拆下泵盖和付叶轮,然后取下轴套,再顺次拆下压盖、油封和填料环等。

h.排净润滑油,拆下轴承座,松开轴承前后侧盖的联接螺栓,将轴承后侧盖、后轴承及主轴一起取出,再拆下前轴承。

6.4.2组装

a.将零部件清洗、擦净,如有开裂、磨损、硬化变形,则应更换新的。

b.按泵拆卸的相反顺序进行组装。

c.泵体与轴承座的联接螺栓不宜拧得太紧,应使其均匀受力,以不泄漏为宜。

d.调整间隙。