深圳沙井台湾高明龙门加工中心机CNC数控机床摇篮式五轴机床

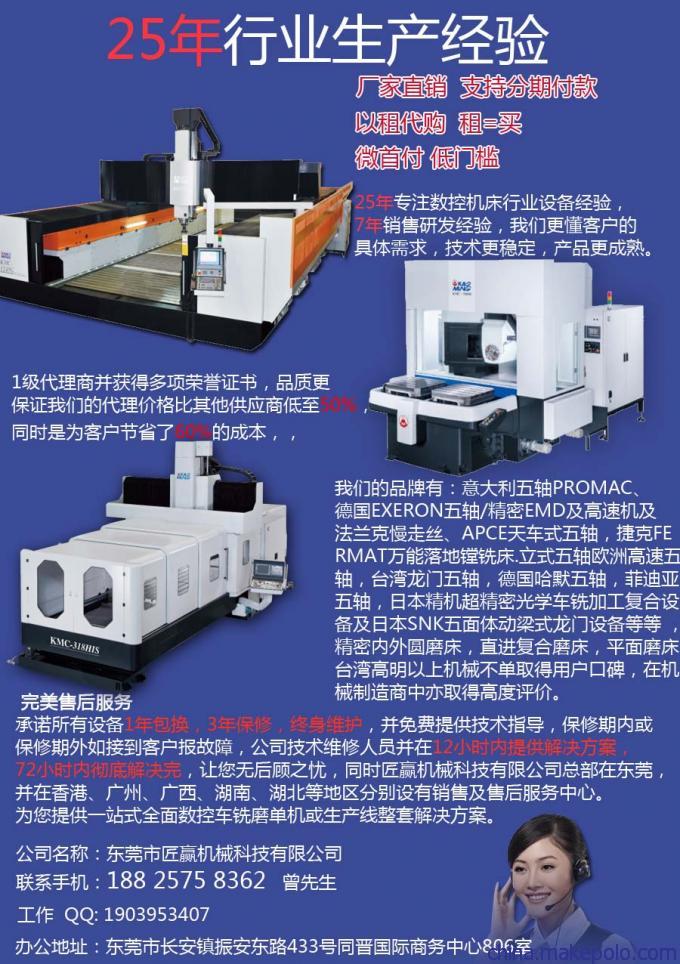

东莞匠赢机械科技有限公司

中国 东莞

产品属性

图文详情

品牌推荐

品牌

Fanuc/发那科

型号

6545

类型

车削加工中心

界面语言

中文

安装方式

立式

刀具数量

12

动力类型

电动

适用行业

仪表

作用对象

刀具

控制轴数

4554

定位精度

565643mm

三轴行程(X*Y*Z)

456

主电机功率

354kw

外形尺寸

346mm

重量

236kg

FGH

5667

JKL

6556

HGF

457

TYY

45676

JKL8

3457