模压成型工艺的主要优点:

①生产效率高,便于实现专业化和自动化生产;

②产品尺寸精度高,重复性好;

③表面光洁,无需二次修饰;

④能一次成型结构复杂的制品

⑤因为批量生产,价格相对低廉。

应用:

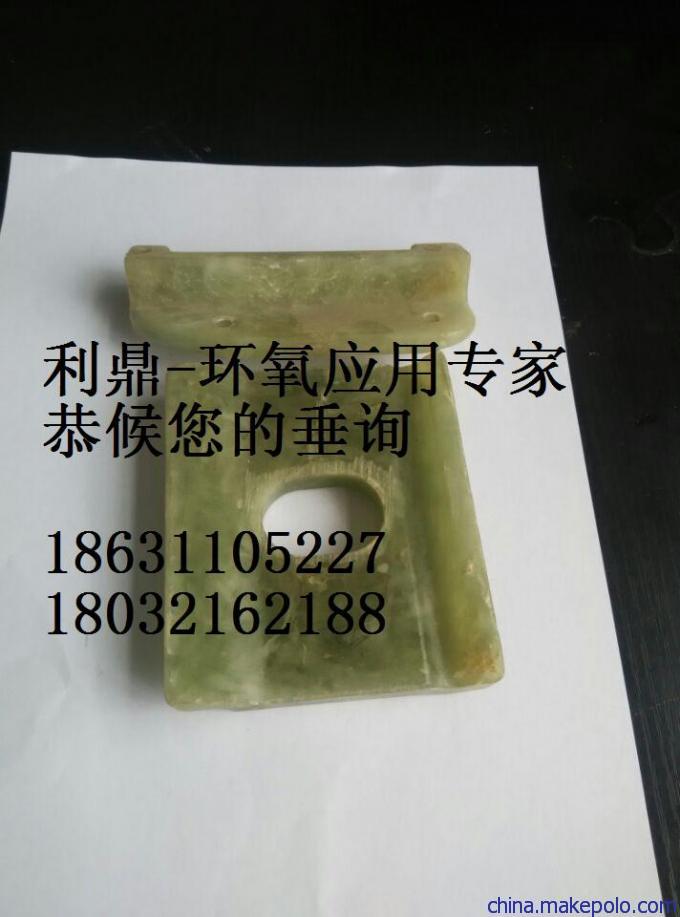

主要用作结构件、连接件、防护件和电气绝缘件。广泛应用于工业、农业、交通运输、电气、化工、建筑、机械等领域。由于模压制品质量可靠,在兵器、飞机、导弹、卫星

1. 短纤维模压料制备

其生产工艺可分为预混法和预浸法两种。

预混法:先将玻璃纤维切割成30~50mm的短切纤维,经蓬松后在捏合机中与LD-158混合料充分捏合至树脂完全浸润玻璃纤维,再经烘干(晾干)至适当粘度即可。

其特点是纤维松散无定向,生产量大,用此法生产的模压料比容大,流动性好,但在制备过程中纤维强度损失较大。

预浸法 纤维预浸法是将整束连续玻璃纤维(或布)经过浸胶、烘干、切短而成。

其特点是纤维成束状,比较紧密,制备模压料的过程中纤维强度损失较小,但模压料的流动性及料束之间的相容性稍差。

预混法可分为手工预混法和机械预混法。

以玻璃纤维/LD-158环氧树脂模压料为例,说明机械预混法生产步骤:

(1) 将玻璃纤维在180℃下干燥处理40-60min。

(2) 将烘干后的纤维切成30-50mm长度并使之疏松。

(3) 按LD-158a/b树脂配方配成胶液,用工业酒精调配胶液密度在1.0g/cm3左右。

(4) 按纤维:树脂=55:45(质量比)的比例将树脂溶液和短切纤维充分混合。此步在捏合机内进行。

(5) 捏合后的预混料,逐渐加入撕松机中撕松。

(6) 将撕松后的预混料均匀铺放在网格中晾置。

(7) 预混料经自然晾置后,再在80℃烘房中烘20-30min,进一步驱除水分和挥发物。

(8) 将烘干后的预混料装入塑料袋中封闭待用。

机械混合法:

所用设备有纤维切割机、捏合机和撕松机。

常用纤维切割机为三辊式切割器。改换切割辊刀片间距可改变切割纤维长度,连续自动切割连续纤维。

捏合机的作用是将树脂与纤维混合均匀。

结构主要有可翻转出料的捏合锅,双Z桨式捏合桨和动力传动装置。捏合过程主要控制捏合时间和树脂粘度。捏合时间愈长,纤维强度损失愈大。时间过短,树脂与纤维混合不均匀。树脂粘度控制不当,既影响树脂对纤维的均匀浸渍和浸透速度,也会对纤维强度带来影响。此外,加料量也要适当,最大加料量约为捏合锅内容积的60-70%,过多过少都不能有效捏合。

撕松机的作用:是将捏合成团的物料进行蓬松。撕散和蓬松的物料便于晾干和烘烤。