福世蓝轧机牌坊修复技术

淄博福世蓝高分子复合材料技术有限公司

中国 淄博

产品属性

图文详情

品牌推荐

品牌

福世蓝

型号

2211F

1.设备简介

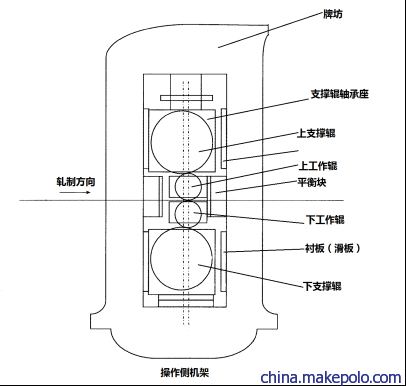

轧机是实现金属轧制的关键设备,粗轧处于加热和精轧中间环节,而粗轧机是粗轧区域的关键设备,主要由衬板、支撑辊、工作辊、机架、平衡块组成(见图1).其作用是将加热炉加热好的板坯轧制成符合精轧要求(规格、温度、表面质量、板型)的中间坯。

1580粗轧机牌坊下支撑辊处4块衬板与牌坊结合面出现磨损问题,磨损量为3-5mm。

在板带轧制中,钢坯进入轧辊过程中咬钢的一瞬间,轧件对工作辊的弯辊力达到峰值,而在一条钢坯完成轧制时轧机在抛钢的一瞬间轧辊猛地不受轧制力的控制时工作辊瞬间返回原型。因此在连续轧制过程中轧机工作辊咬钢和抛钢的瞬间会对轧辊轴承座形成一个较大的冲击力,一旦衬板螺栓松动势必造成轧机牌坊与固定块之间出现配合间隙,导致轧辊在咬钢和抛钢的时候固定座与牌坊来回拍击,会使配合面出现磨损。另外间隙出现后工作辊冷却水会夹杂着轧件表面的氧化铁皮进入配合面进而加剧磨损,严重影响板带板型控制。

3.设备问题的修复工艺

3.1 传统修复模式的优势及可行性分析

机械加工去除法。即在线通过机加工方法清除牌坊表面受损层加工出配合面,通过加大平衡缸的衬板厚度或加垫片的方式来达到要求精度。使用该方法修复后使用一段时间后又会出现磨损,还要再次进行机械加工。多次机加工后对牌坊强度和刚度产生不利影响,该方法不能从根本上修复磨损。

需要补焊后在现场机加工,加工出结合面。大面积堆焊容易造成牌坊受热应力变形、弯曲。且修复好之后结合面和衬板在冲击、腐蚀作用下又会出现磨损。也不能根本上解决磨损,且工期长。消耗了企业大量人力、物力、财力。

激光熔覆。与传统堆焊、喷涂、电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔,但是往往因为造价高,工期长等原因无法在短时间内完成修复。

传统检修所需的维修劳务费用、设备运输和机加工费用等综合费用较现场修复高,同时受现场空间的局限较大,但修复精度相对较高。

3.2 现场修复模式的优势及可行性分析

现场修复是近几年兴起的一种检修模式,其原理是在不机加工的前提下,采用高分子复合材料修复技术在现场进行修复。修复用的高分子复合材料固化后形成的化学键连接作用力使其与修复的金属部件形成优异的粘着力,满足设备在运行中承受各种复合力的要求。此类修复材料以福世蓝®2211F性能较为可靠。

4.方案实施过程

1) 首先在衬板上焊接定位条,焊接完成后装配定位顶丝;

2) 松开衬板螺栓,拧紧顶丝,测量牌坊开裆尺寸,边测量边调整,直至尺寸合适;

3) 调整完成后,紧固顶丝备帽,拆除衬板;

4) 牌坊表面打磨、烤油、喷砂处理,使表面达Sa2.5级以上表面;

5) 调和2211F材料,并涂抹在修复面上;

6) 衬板内表面刷涂脱模剂;

7) 装配衬板,测量尺寸,保证修复后的尺寸满足原设计公差;

8) 等待材料固化(采用加热固化方式,80℃/4h),修复完成。

采用福世蓝®高分子复合材料现场修复的方案进行轧机牌坊磨损问题修复,解决了长期以来轧机牌坊磨损的问题,通过后期的持续跟踪半年多以来,说明高分子复合材料技术可以很好的应用在轧机牌坊磨损问题上。

轧机是实现金属轧制的关键设备,粗轧处于加热和精轧中间环节,而粗轧机是粗轧区域的关键设备,主要由衬板、支撑辊、工作辊、机架、平衡块组成(见图1).其作用是将加热炉加热好的板坯轧制成符合精轧要求(规格、温度、表面质量、板型)的中间坯。

图1-轧机牌坊结构

2.设备问题及原因分析1580粗轧机牌坊下支撑辊处4块衬板与牌坊结合面出现磨损问题,磨损量为3-5mm。

在板带轧制中,钢坯进入轧辊过程中咬钢的一瞬间,轧件对工作辊的弯辊力达到峰值,而在一条钢坯完成轧制时轧机在抛钢的一瞬间轧辊猛地不受轧制力的控制时工作辊瞬间返回原型。因此在连续轧制过程中轧机工作辊咬钢和抛钢的瞬间会对轧辊轴承座形成一个较大的冲击力,一旦衬板螺栓松动势必造成轧机牌坊与固定块之间出现配合间隙,导致轧辊在咬钢和抛钢的时候固定座与牌坊来回拍击,会使配合面出现磨损。另外间隙出现后工作辊冷却水会夹杂着轧件表面的氧化铁皮进入配合面进而加剧磨损,严重影响板带板型控制。

3.设备问题的修复工艺

3.1 传统修复模式的优势及可行性分析

机械加工去除法。即在线通过机加工方法清除牌坊表面受损层加工出配合面,通过加大平衡缸的衬板厚度或加垫片的方式来达到要求精度。使用该方法修复后使用一段时间后又会出现磨损,还要再次进行机械加工。多次机加工后对牌坊强度和刚度产生不利影响,该方法不能从根本上修复磨损。

需要补焊后在现场机加工,加工出结合面。大面积堆焊容易造成牌坊受热应力变形、弯曲。且修复好之后结合面和衬板在冲击、腐蚀作用下又会出现磨损。也不能根本上解决磨损,且工期长。消耗了企业大量人力、物力、财力。

激光熔覆。与传统堆焊、喷涂、电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔,但是往往因为造价高,工期长等原因无法在短时间内完成修复。

传统检修所需的维修劳务费用、设备运输和机加工费用等综合费用较现场修复高,同时受现场空间的局限较大,但修复精度相对较高。

3.2 现场修复模式的优势及可行性分析

现场修复是近几年兴起的一种检修模式,其原理是在不机加工的前提下,采用高分子复合材料修复技术在现场进行修复。修复用的高分子复合材料固化后形成的化学键连接作用力使其与修复的金属部件形成优异的粘着力,满足设备在运行中承受各种复合力的要求。此类修复材料以福世蓝®2211F性能较为可靠。

4.方案实施过程

1) 首先在衬板上焊接定位条,焊接完成后装配定位顶丝;

2) 松开衬板螺栓,拧紧顶丝,测量牌坊开裆尺寸,边测量边调整,直至尺寸合适;

3) 调整完成后,紧固顶丝备帽,拆除衬板;

4) 牌坊表面打磨、烤油、喷砂处理,使表面达Sa2.5级以上表面;

5) 调和2211F材料,并涂抹在修复面上;

6) 衬板内表面刷涂脱模剂;

7) 装配衬板,测量尺寸,保证修复后的尺寸满足原设计公差;

8) 等待材料固化(采用加热固化方式,80℃/4h),修复完成。

采用福世蓝®高分子复合材料现场修复的方案进行轧机牌坊磨损问题修复,解决了长期以来轧机牌坊磨损的问题,通过后期的持续跟踪半年多以来,说明高分子复合材料技术可以很好的应用在轧机牌坊磨损问题上。