一、概述

新型(张工)催化法1355低温SCR烟气8655脱硝766技术是在传统SCR技术的基础上,由成都国化环保科技有限公司结合四川大学国家烟气脱硫工程技术研究中心的催化法脱硫技术,自主攻关研究并成功开发出的一种新型脱硝技术。

目前应用最广也最有效的烟气脱硝技术是NH3选择性催化还原NOx技术(SCR)。作为SCR式脱硝技术的核心,催化剂则成为达到氮氧化物减排指标的关键,当前较常使用的商用催化剂为钛基钒系催化剂(V2O5-WO3/TiO2),其活性温度窗口较高(320~420℃),需要将SCR脱硝装置安装在空气预热器之前和省煤器之后,利用烟气自身温度才能达到该温度区域,且此处存在的高浓度的粉尘和SO2,容易引起催化剂中毒并减少催化剂的使用寿命。限制SCR技术推广的主要瓶颈在于反应温度要求相对较高,使得脱硝过程耗能较大,相应工程投资成本较高。

为了克服以上的缺点,成都国化环保科技有限公司自主研发并成功突破了烟气在低温条件下实现催化脱硝,经过长时间反复的中试实验,目前已经顺利完成了对浙江某企业玻璃窑炉烟气进行联合脱硫脱硝的车载装置试验。

二、技术原理

新型炭基催化法低温SCR脱硝技术是在传统SCR技术基础上进行优化并成功突破得出的,技术原理与其相同,关键是通过我司自主研制的新型炭基脱硝催化剂在低温条件下的催化作用,以NH3作为还原剂,有选择性的与烟气中的NOx反应并生成无毒无污染的N2和H2O。还原剂还可以是碳氢化合物(如甲烷、丙烷等)、氨、尿素等。以NH3为还原剂为例,反应式如下:

4NH3+4NO+O2→4N2+6H2O (1-1)

4NH3+2NO2+O2→3N2+6H2O (1-2)

8NH3+6NO2→7N2+12H2O (1-3)

新型催化法低温SCR烟气脱硝技术在低温催化方面实现成功突破,不同于传统的钒系催化剂高达400℃的起燃温度,新型催化法所用的脱硝催化剂在120℃即可具备良好的活性,其适用温度窗口为120~210℃,最佳效果烟气温度为150℃。

表1 烟气脱硝前需满足指标

影响因素

1、温度120-180℃

温度过低无法达到催化效果,过高影响吸附效果

2、湿度<5%

水蒸气含量过高催化剂容易中毒

3、氧气3-10%

浓度过低影响脱硝效率,过高催化剂容易起燃

4、粉尘浓度<50mg/Nm3

粉尘过高将堵塞催化剂床层,增加系统阻力并影响最后脱硝效率和尾排粉尘达标

5、SO2浓度<100mg/Nm3

如果浓度过高,SO2与还原剂反应后的生成物会堵塞床层,同时导致催化剂中毒

新型低温催化法烟气脱硝技术的工艺流程图:待处理烟气首先由风机送入预处理系统进行除尘等调质,使烟气的温度、尘浓度、水分、氧和SO2浓度等指标满足脱硝工艺要求(表1),然后进入脱硝塔,而作为还原剂的NH3从氨储罐直接由塔顶喷入,与烟气混合。脱硝塔中装填整体或者散装的催化剂,烟气经布气管道进入脱硝区,经过催化剂层时,烟气中的NO、O2、NH3充分基础,在催化剂的催化作用下,NO被还原成N2和H2O,通过床层后的烟气直接达标排放。

脱硝催化剂的使用寿命一般为3-5年,催化剂失活后,需要进行更换,而失活的催化剂可以返厂进行再生及二次活化,循环使用。

三、技术特点

变高温催化氧化为低温催化氧化,将活性炭的吸附功能和催化剂的催化功能有效结合,成功破解了低温催化这个技术难关。新型催化法低温SCR烟气脱硝技术主要优势特点有:

(1)脱硝效率高。通过大量反复的小试及中试测试充分证实,脱硝效率最好可达 90%以上,车载试验期间平均实现了85%左右的脱硝效率;

(2)适应性强。对成分复杂的烟气具有较好的抗性和稳定性,可以很好地适应大范围烟气流量波动、NOx浓度波动(500~2500mg/Nm3)以及温度波动(90℃~210℃);

(3)投资运行成本低。采用活性炭为催化剂载体,相比于钛基催化剂,从源头上降低了成本。脱硝催化剂制备工艺较脱硫剂更精简高效,实现了催化剂活化供应的长期连续性。同时,反应温度的降低又大大降低了运行成本;

(4)无二次污染。无论是催化剂本身,或者技术运行过程中,均无二次污染物产生,符合国家关于发展绿色经济的相关法律法规;

(5)使用寿命长。自主研发的高效催化剂能够充分保证长时间稳定高效的催化性能,通过再生活化等方式,一次添加催化剂使用寿命可达3年以上,期间无需再补充;

(6)可以实现联合脱硫脱硝。配合烟气脱硫技术使用,解决了传统催化剂要求反应温度高、抗氧硫中毒能力低、稳定性差等缺点,符合当前治理NO对大气环境污染并实现企业节能减排和持续绿色发展的要求。

本工艺已经成熟稳定并取得几十项应用业绩,详情请搜索成都国化或者直接联系张工

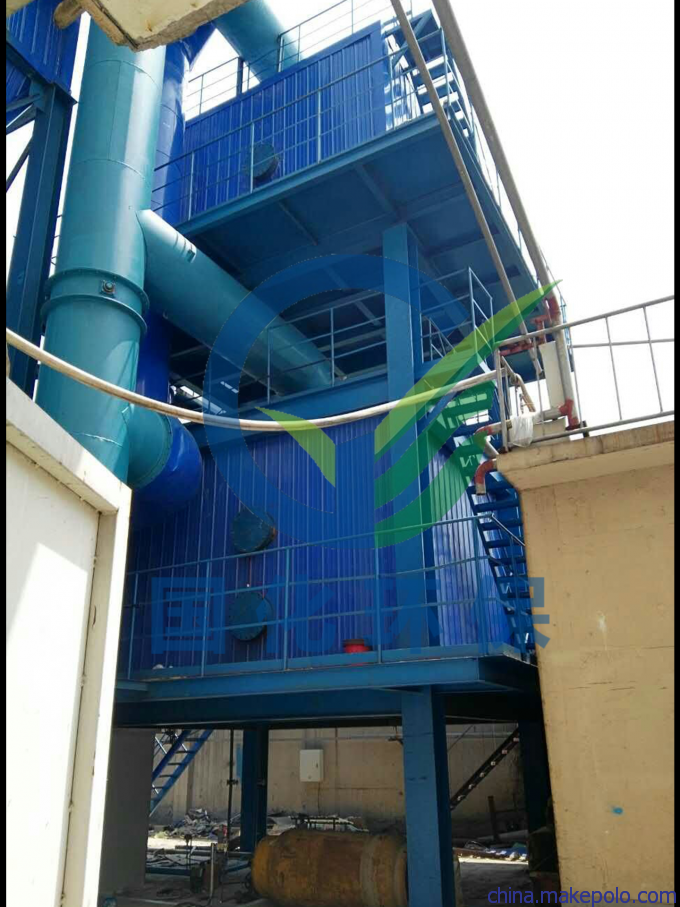

以往部分业绩装备图