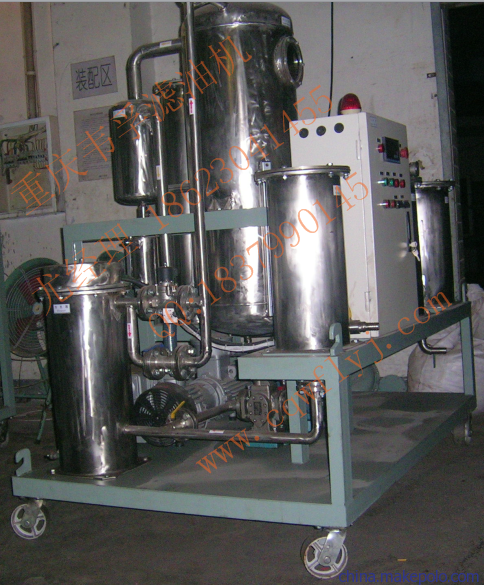

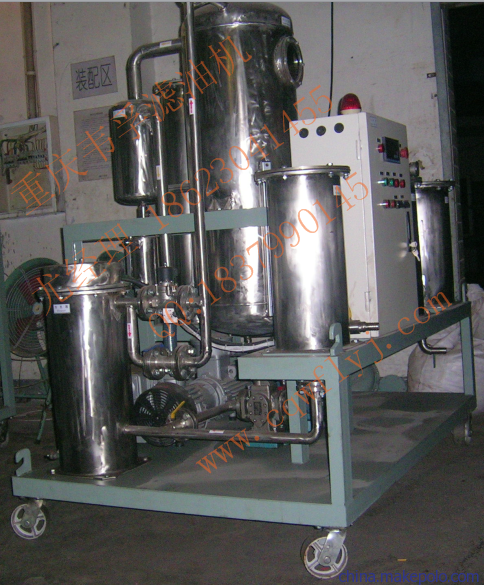

多功能真空滤油机产品实物图

一、多功能真空滤油机油品特性

磷酸脂抗燃油是一种人工合成的有机脂类液体,不同于普通的矿物性透平油、绝缘油。若干年来,国内各火电厂运用磷酸脂抗燃油,油质劣化比较严重,导致卡涩、跳机、停机现象时有发生。

由于磷酸脂抗燃油的热安定性和水解安定性都很差,不能采用矿物油的再生净化方法。若用白土酸洗等工艺处理,则会水解生成具有腐蚀性的磷酸盐;它与很多过液表面材料和密封材料都不兼容,它的溶解作用会使很多密封材料、金属被溶解;密度特别大,不仅大于透平油,也大于水;它有溶剂效应,易形成沉淀物,堵塞滤网……。因此,磷酸脂抗燃油必须采用专门的净化设备。

本机是根据磷酸脂抗燃油的特性研制的,它利用专用过滤器、聚集分离、反沉降、真空干燥、超精过滤等原理,能有效除去进口或国产磷酸脂抗燃油中酸值、色素、水分、气体、微粒。本机全部采用与磷酸脂抗燃油相容的材料制造,操作方便简单、使用寿命长。它很好解决了磷酸脂抗燃油的兼容性、热安定性、水解安定性、溶剂效应、比重特性、毒性等一系列技术难题。

二、多功能真空滤油机用途和特点

(一)、用途:

多功能真空滤油机能快速脱除磷酸脂抗燃油液中的水份、气体、杂质、酸等油中的有害组份,还能迅速降低酸值和氯含量,恢复油液品质和色度,提高油的抗燃性、润滑性和热安定性能;能有效保证设备正常运行,避免事故发生。

(二)、特点:

1、脱水、脱气能力极強。利用聚结分离方法、将油包水和水包油的油液快速分离,

消除其内部分子间结合力,形成水、油两相界面,本机采用大排量的真空泵对系统抽真空,保证了能将蒸发出的水蒸气及其它气体排除;

2、滤除杂质能力强。采用具有复合微孔结构的过滤材质,耐腐蚀耐高温,机械强度好,使用寿命长,能深层次的滤除油中的细微颗粒。

3、除酸脱色性能高。运用高分子吸附材料作为载体,中和吸附油中的酸性组份,利用微孔截留油中游离碳和细小胶状物从而达到改变其色素。

4、本机设有完善的保护装置。通过各执行原件对本机温度、压力、真空度、停电、超压、欠压等实施全面保护,能有效防止事故发生保证设备正常运行。

5、对真空抽出的混合气体采用梯级冷凝除水技术,增强了设备的有效输出功率,大大延长真空泵使用寿命。

三、多功能真空滤油机原理及结构

(一)、工作原理:

本机首先对油液进行初级过滤,大颗粒杂质被截留,然后通过进油泵进入加热器,加热后油液再通过二级过滤器除去细微杂质,经聚结分离后,进入反沉降器,再进入特制个性化的真空分离器中。其内利用分子分离技术原理对油液进行变压解析、真空滞留、闪急立体蒸发、消除分子间结合力,使油液中溶解水、溶解气体、游离气体快速溃破油膜脱离油分子而析出,在真空分离器中先形成雾状,再形成膜状,使其在真空中的接触面积扩大为原来的数百倍,油中的水分在高热、高真空度、大表面,高抽速的条件下得到快速汽化并由真空系统排出。

由真空分离器上部排出的水蒸气,首先经冷凝器降温除湿后,进入冷却器中再次冷却,冷凝水进入储水器中排出,经两次冷凝除湿后的气体,最后由真空泵排向空中。

真空分离器中经真空汽化脱水后的干燥油液,经出油泵由负压升为正压,经过脱酸过滤器和精滤后,净油从出油口排出,完成整个净油过程。

流程示意图

(二)、结构组成:

(1)、过滤系统:

本机采用多级渐进加密过滤设置,滤后油液清洁度达到NAS 6级以上。

(2)、加热系统:

加热系统由加热器、温度控制器、超温保护器等部分组成;待处理油液在压力作用下,油液流过加热器进行热交换加热,加热管表面热负荷为1.0w/c㎡,通过加热使其油中水分处于沸腾有利下一步蒸发。温度控制器能实时监测加热系统的温度并控制加热器在一个设定的温度范围内工作;当加热器温度超过保护设置点时超温保护器工作而切除加热器的运行,保障设备、人员的安全。

(3)、聚结分离系统:

采用聚结分离方法将油中的微小水珠汇聚成较大水滴,利用亲合作用形成两个不相容界面,再采用比重法使其沉降,运用憎水材料做成的滤芯能有效阻隔水份的通过,从而达到除去油液中乳化水、游离水。

(4)、真空系统:

真空系统由真空分离器、真空泵、冷凝冷却器等部分组成;真空分离器内有与型号相配的蒸发单元,从而几何级提高了蒸发面积保证油液有充分蒸发面,同时设计时充分考虑气体流动特性有利于气体快速被真空源抽出:真空泵抽速能力是蒸发出水蒸汽、析出的气体量两倍以上从而保证油液不被二次污染,同时确保系统处于一个极低气压状态下工作。

(5)、脱酸、脱色过滤系统

由高分子吸附材料、过滤材料等组成;油中的酸性物质被中和,其它游离态物质随油液流动方向被细微小孔及高分子吸附材料间隙所阻挡吸附。

(6)、真空系统:

真空系统由真空分离器、真空泵、冷凝冷却器等部分组成;真空分离器内有与型号相配的蒸发单元,从而几何级提高了蒸发面积保证油液有充分蒸发面,同时设计时充分考虑气体流动特性有利于气体快速被真空源抽出:真空泵抽速能力是蒸发出水蒸汽、析出的气体量两倍以上从而保证油液不被二次污染,同时确保系统处于一个极低气压状态下工作。

(7)、自动控制、保护系统:

l 自动控制系统由传感器、电机、电磁阀、控制元件、保护元件等部分组成。

l 当油温达到设置点时,温度控制仪发出信号加热器停止工作,反之可进行加热工作;

l 加热器与进油泵连锁,及只有进油泵运行时才能执行加热;

l 进油泵与真空压力控制器、电磁阀相连锁,当真空度达到设定的真空度时,进油泵启动,当油液进入真空分离器的上红外线时,进油泵停止工作;

l 出油泵是与红外线相连接的,油液到达真空分离器上红外线时出油泵自动启动,低于下红外线时出油泵自动停止工作;

l 当加热器温度超出设定值(出厂设置为50℃)超温保护发出信号加热器停止工作;

l 进油量由进油阀和调节电磁阀形成控制,当进油量过大升至极限油位时,调节电磁阀关闭,本机停止进油,反之进油电磁阀开启;

l 压力控制仪出厂压力保护控制点设置为0.4Mpa,及达到设置点整机停止工作并报警;

四、主要技术参数

| 参数名称 | 单位 | TYC-10 | TYC-20 | TYC-30 | TYC-50 |

设备技术参数 | 流量 | L/min | 10 | 20 | 30 | 50 |

工作真空 | Mpa | -0.090~-0.099 |

工作压力 | Mpa | ≤0.4 |

恒温范围 | ℃ | 40~60 |

电源 | | 50Hz/60Hz380V(AC) (可根据用户要求定) |

工作噪声 | dB(A) | 70 | 70 | 75 | 75 |

加热功率 | KW | 9 | 9 | 9 | 12 |

总电功率 | KW | 12.5 | 13 | 14 | 18.5 |

进(出)口管径 | mm | φ25 | φ25 | φ25 | φ32 |

设备重量 | Kg | 800 | 900 | 1000 | 1200 |

外型尺寸(mm) | 长 | 1800 | 2000 | 2100 | 2200 |

宽 | 1100 | 1200 | 1250 | 1400 |

高 | 1750 | 1750 | 1800 | 1850 |

五、处理后油指标:

性能项目 | 保 证 指 标 | 备注 |

含 水 量 | ≤100-200(ppm)(500ppm) | |

氯 含 量 | ≤100(ul/l)(50ppm) | |

酸 值 | ≤0.05(mgKOH/g) | |

清 洁 度 | ≤5级 (NAS1638) | |