模内贴标技术简介

***模内贴标的优势及工艺问题的解决

在国外,模内贴标工艺早已得到普遍应用,近年才逐步衍生到我国,这项新技术不但被业内人士所认 可,同时也迅速得到广泛使用。

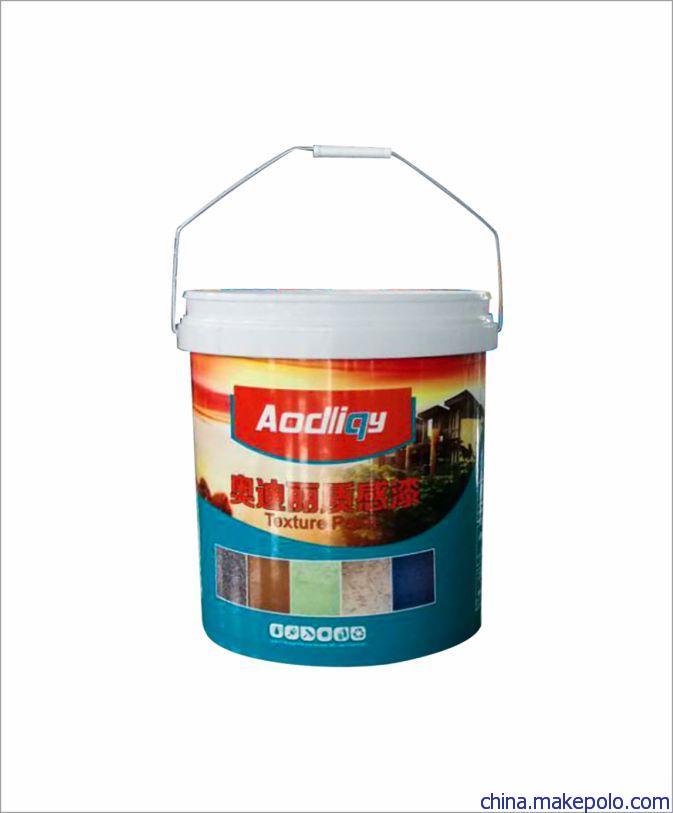

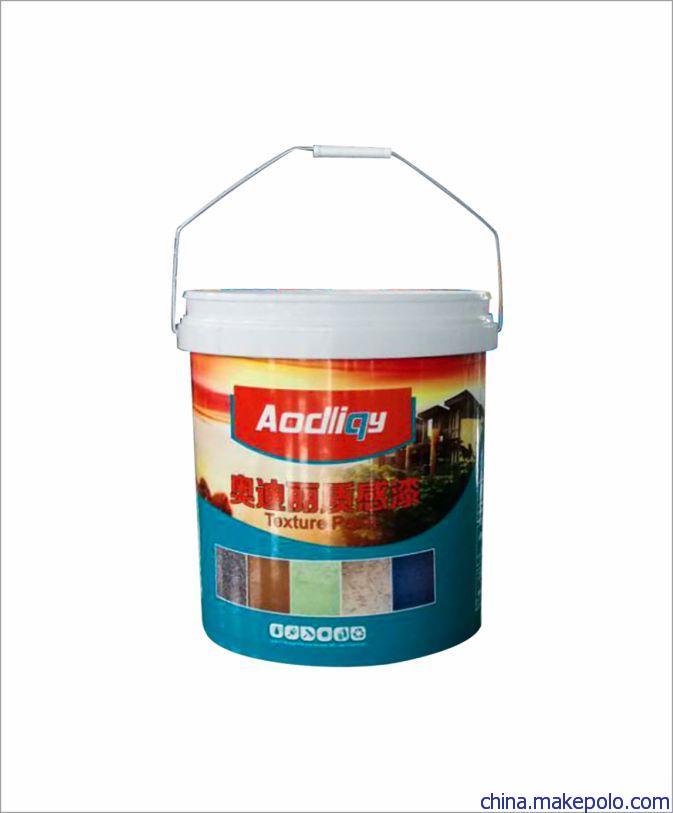

模内贴标产品是通过专用的机械设备将印刷好的复合材料标签送到特殊结构的注塑模腔内,利用注入的塑胶温度将标签和塑胶溶为一体的工艺,主要适用PE、PP材料的塑胶包装制品。

***模内贴标的优势

1. 起到防伪的作用

模内贴标技术含量高是防伪的有效防线,主要是从选用优质材料、制作模内贴标签到贴标生产设备

及模具的设计结构和生产工艺等都要相互连贯紧密配合,不能单方面就可以生产出来,这样就增加了 造假的难度。

2. 模内贴标可提高产品的档次

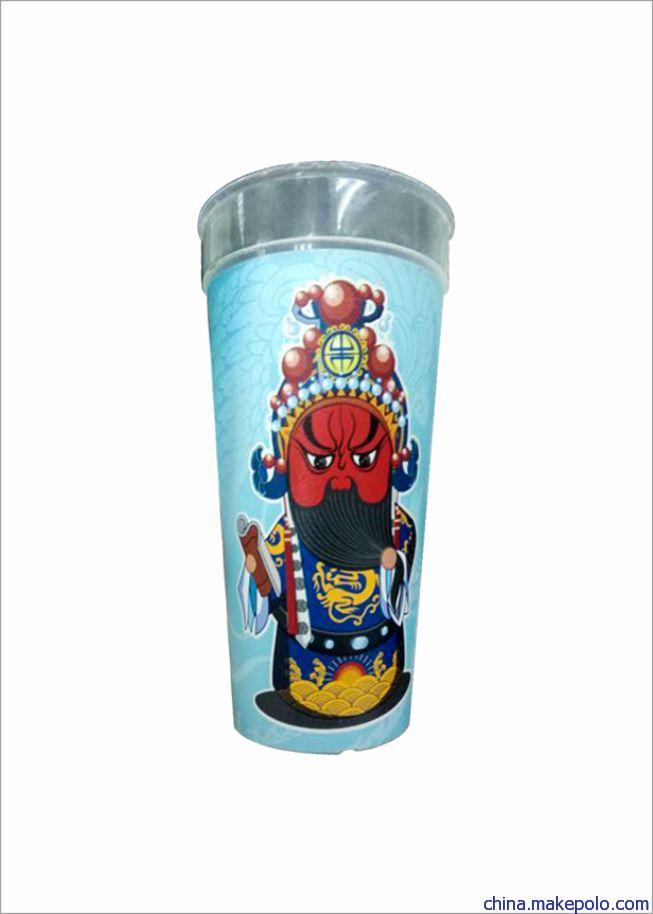

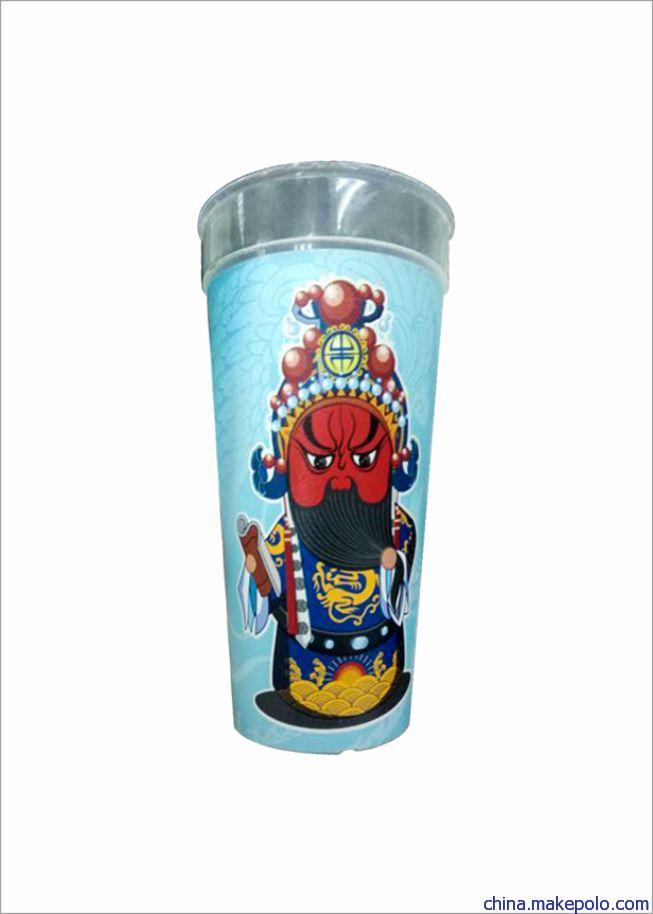

模内贴标产品比丝印、模外贴标的产品更美观,标签颜色更鲜艳,手感光滑。

(1)设计更加追求商品的审美性和趣味性是社会发展的必然。

(2)以美的形式吸引,用简洁、明朗、大方的实用体现时代感。

3. 模内贴标产品实用性强,损耗低,比较丝印、模外标产品,不会存在掉油墨、标签不会翘标、掉标、破损、兼具有耐挤压、防水、防油、防发霉、耐摩擦、耐酸碱、可冷却和耐热功能,使标签在特殊情况下不易损坏和受渍等作用。

4. 模内贴标产品价格与不干胶、丝印产品相差不多,采用模内贴标可提高效益不需要人工贴标,省去再贴标的生产环节。

***模内贴标工艺常见问题

1. 产品变形问题

选择标纸材质收缩比例大小对生产工艺起了重要的作用:

(1) 标签纸材质收缩比例不同PE材料,产品会受影响而变形(瓶身鼓起两边凹进)

目前模内标签材料市场上所用的材料在遇热后收缩是多数塑胶薄模的特性,但不同薄膜的收缩率 都不同,塑胶瓶身在冷却时亦会发生收缩,当收缩率不同于瓶身收缩率时,瓶身会发生变形。

(2) 标签纸材质收缩比例接近PP材料,产品形状影响不大

相等收缩比例不存在相互挤压的问题,在生产中挤压多紧就收多紧,如果撕开标纸后,由于是一次成型,即使拉开标纸,瓶上印下的纹路也是标纸背面的,纹路还是原来的不会改变。

2. 产生气泡

模具设计结构不合理,在生产过程中易造成产品形状变化,变形,鼓起、排气不良导致贴标过程中出现气泡。

3. 模内标签的印刷、烫金、标签手感粘度太大、标签在静电处理不好时,都会在模内贴标生产中出现重标、掉标、缺标、贴歪、带灰尘等问题。

基本实施方案

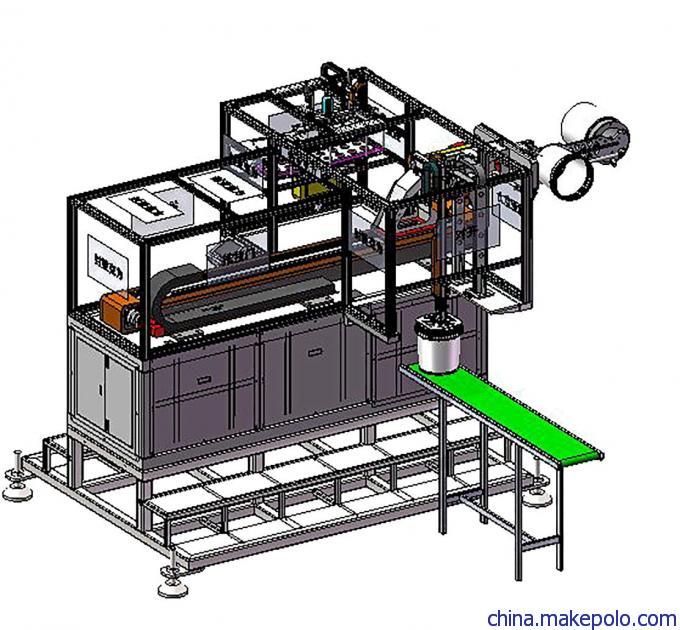

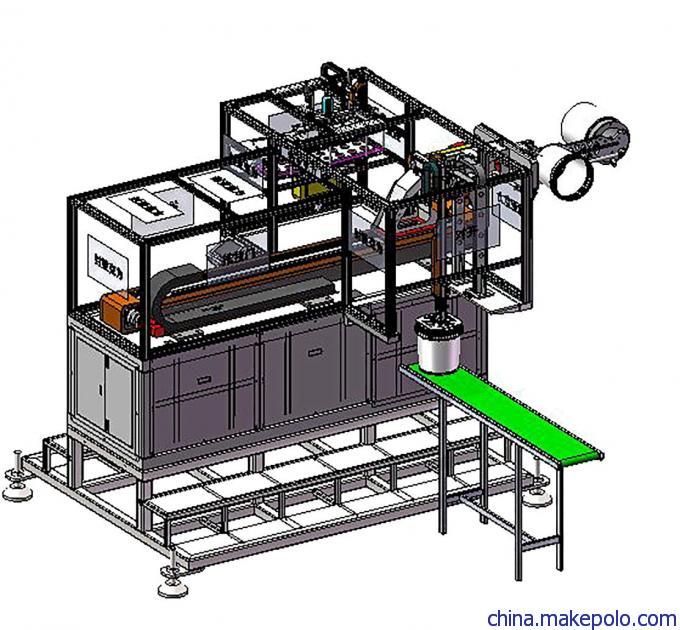

IML的技术方案有很强的专用性和唯一性、在满足专机专用的前提下才能实现整套系统的稳定性。

整个IML模内贴标系统包括以下八个部分(详见IML 示意图):

1.静电装置;

2.控制系统;

3.真空吸附装置;

4.贴标系统;

5.送标系统;

6.专用治具;

7.机械手;

8.输送装置。

横内贴标应用范围

注射成型机模内贴标技术可广泛应用于日用品包装,食品包装,儿童餐具,冰淇淋包装,手机面板,家用电器面板,音像产品包装等等。

提供整套注射模内贴标控制系统及工艺解决方案

★ 自送送标系统

★ 自动成型系统

★ 自送取标系统

★ 静电发放系统(可造血静电消除系统)

★ 自动贴标及取件系统(IML机械手)

★ 真空发生及控制系统

贴标机

IML贴标机应用特点:

1.贴标机兼容性:实现一机可兼用于80吨到380吨的注塑机。

2.贴标产品多样性:通过娈更吸标装置的外型特征可满足产品对单面.三面.五面和圆周贴标的需要,真正实现一机多能,最大发挥投资价值。

3.模腔穴数通用性:可通过调整吸标机治具和增加治具配件来满足多穴数产品的贴标要求。

4.贴标系统的稳定性:采用进口伺服电机.伺服系统.真空发生器.静电发生器.导/丝杆.SMC气动件,保证了设备使用寿命和系统的稳定性,进而保证生产的品质。

5.贴标机全封闭式设计,满足无尘生产要求,有效防范外部设施对系统的干扰。