旋风除尘器的除尘效率:稳定的阻力-PTFE微孔涂膜制造技术,使除尘过程实现了表面过滤,运行过程中设备阻力不随清灰过程和粉尘的附着程度的改变而变化,阻力恒定,降低设施的运行成本;对于0.2μm以上的粉尘,排放浓度<1mg/m3;效率可达到99%以上,无骨架刚性结构实现寿命长,由于烧结板的刚性结构,所以不存在纤维织物滤袋因骨架磨损引起的寿命问题。滤板的无故障运行时间长,它不需要进行类似布袋除尘器日常的维护与保养。良好的清灰特性将保持其稳定的设备阻力,使烧结板过滤装置可基本实现长期有效的免维护运行,这也是他能寿命较长的原因所在,其耐腐、耐压、耐磨及耐空气冲击性能较布袋要强,其寿命一般达10年以上;

旋风除尘器的适应范围较广:它可以适应大部分粉尘,可处理原始粉尘的原始浓度可在500mg/m3cc以内,可省去系统的预除尘设备;更是钠米级超细粉尘的对头,良好的耐湿及耐微量油性,可处理冷凝结露的烟尘和吸湿性强的水—尘共存粉尘,同时包括水雾类、特殊化学粉尘等;不受粉尘粒度及比电阻影响,可防静电,除尘效率稳定不会变;

清灰控制系统采用了智能控制系统,滤板内腔反吹结构,保证了清灰效率,并减少软性滤袋对压缩空气能量的消减,节省了压缩空气用量;可横向、纵向任意组合的模块化结构,压缩空气反吹装置,使得喷吹效果有效,且保证每个元件均采用寿命设计和制造的产品质量。

旋风式除尘器的结构特点:

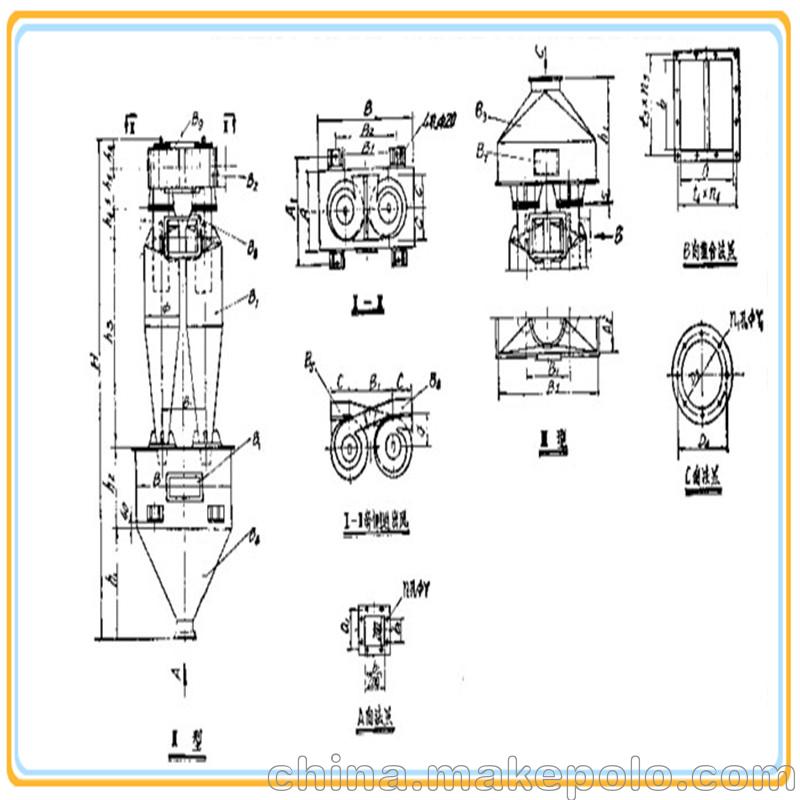

旋风式除尘器,可按处理的烟气量进行组合,布置紧凑。在工业锅炉的烟气除尘系统中常采用双筒、四筒及六筒组合。为了使用时连接上的方便,旋风筒的进、排气口可按逆时针或顺时针方向旋转(旋转方向按俯位置判断)连接。除尘器保持了旋风设备的主要优点运行可靠,结构简单。

旋风除尘器制造图没有考虑器壁的防磨防腐措施,但在实际应用中除尘器(旋风筒)的筒体,特别是锥体部分较易磨损,影响除尘系统的正常运行,也加重了设备维修工作量。所以,我厂在除尘系统中采用组合式除尘器时均在旋风筒内壁(特别是锥体部分)增加防磨措施。以此来减少工人的维修量。

旋风式除尘器系由若干个旋风筒组合而成(在工业锅炉烟气除尘系统中,常用的是双筒,四筒和六筒的并联组合,并用一个总灰斗把它们连接起来。

图纸为旋风式除尘器结构示意图。由该图可以看出,旋风筒筒体顶部有一螺旋形顶盖,顶盖沿螺旋线弯成360度,螺旋线节距接近进气管的高度。旋风筒是由截面为矩形的进气管、筒体及排气管组成。排气管上部装有一个蜗壳,将从旋风筒出来的气流的旋转运动转变为直线运动。旋风筒的下部接一个灰斗。旋风筒筒体的下部呈圆锥形。筒体的圆筒部分较高而圆锥体锥角较小。

(a)双筒组合简图; (b)旋风筒筒体

1-进气管;2-筒体;3-排气管;4-螺旋形顶盖;5-锥体;6-蜗壳;7-灰斗

在一般旋风除尘器结构中,进气管的轴线垂直于旋风筒的轴线;而此除尘器结构特点是具有一个倾斜的进气管,进气管的轴线与水平倾斜成15度角。

在普通型旋风除尘器中,烟气进入除尘器后,烟气旋转向下的同时还会有部分烟气旋转向上而形成上涡旋气流,这股气流绕出口内管(排气管)管壁旋转向下时会在排气管入口处混入已净化烟气内并经排气管排出除尘器,因而降低了除尘效率。

含尘烟气进入旋风筒后,其工况与一般旋风除尘器相似,亦即待处理的含尘烟气切向进入除尘器后,螺旋状旋转向下到达锥体底部,然后再以直径较小的螺旋反向上旌,经由顶部出口内管(排气管)排出。灰粒在离心力的作用下与烟气分离,并被抛至旋风除尘器的器壁上,然后沿除尘器器壁下降到锥体底部并排入灰斗。

除尘器的气体进口流速是一个重要的运行参数,流速过高会消耗大量动力,过低则会达不到预期的除尘效果。跟据经验,此型除尘器当气体进口流速低于10米/秒时,除尘效率急剧下降,而当气体进口流速高于18米/秒时,效率增加缓慢,阻力增加很快。所以,此型除尘器宜在气体进口流速为12~18米/秒的范围内工作,在此条件下,除尘效率稳定,阻力适中。

旋风式除尘器较适宜于捕集粒径大于10微米的烟尘。此型除尘器的分级除尘效率(分散度效率),不同试验资料的测定数据有些出入,但还比较接近,旋风组合式除尘器的总除尘效率,一般可达80~85%。

据分析,当这种除尘器的气体进口含尘浓度在较大范围内变动时,它的除尘效率变化微小。当含尘浓度为4.O~50克/立方米)时,除尘效率稳定;在含尘浓度较低(小于4.0克/立方米)时,除尘效率略有下降。

除尘器用于锅炉烟气除尘时,其烟气阻力,一般为50~70毫米水柱[491~687帕斯卡。