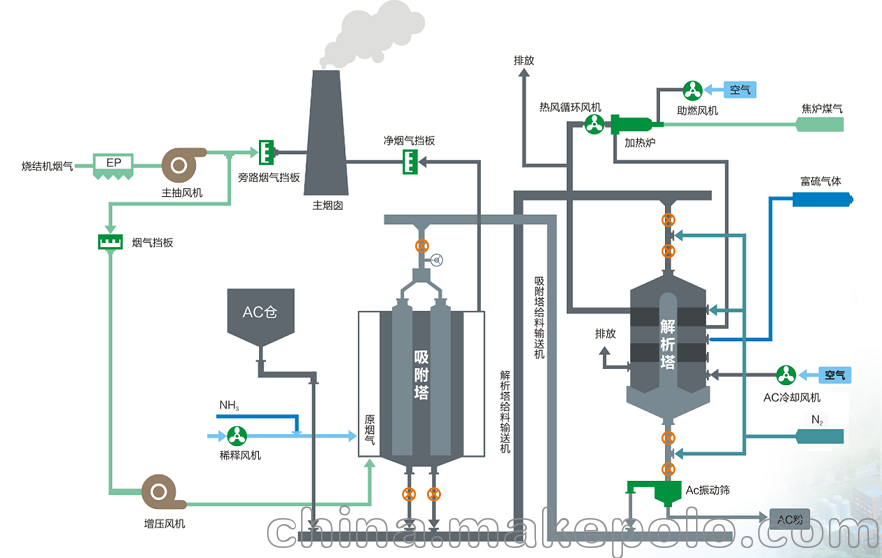

该工艺能同时脱除SO2、NOx、二噁英、重金属及粉尘等多种污染物,且能回收硫资源制取浓硫酸,是一种资源回收型综合烟气治理技术。

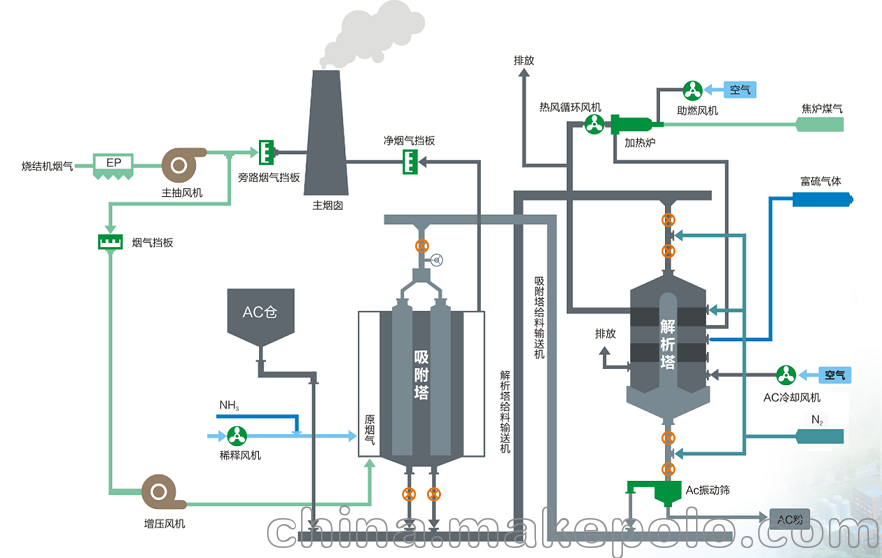

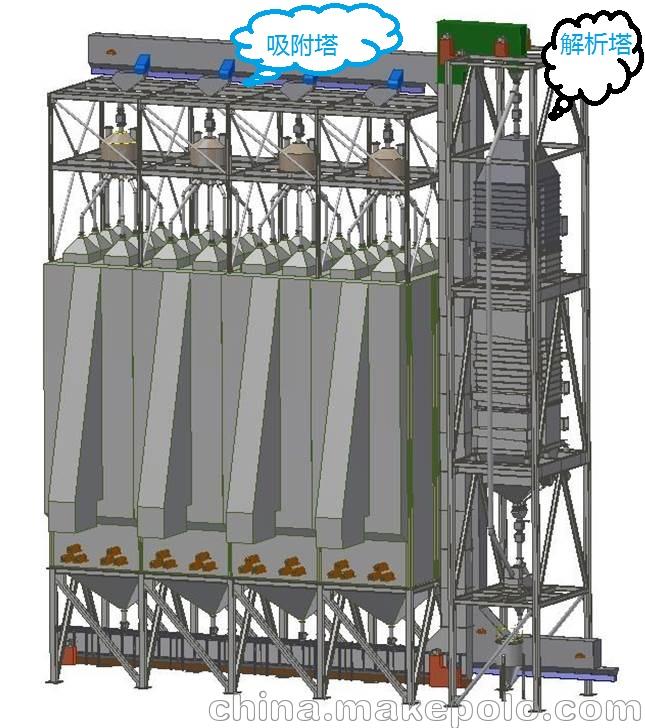

自烧结主抽风机出口烟道的消音器后取气,烧结烟气经增压风机增压,通过吸附塔脱除污染物后经新建烟囱排放的全部设备,及相关的生产辅助设施(含富硫气体的净化及制酸系统、废水处理系统、热风炉系统、除尘系统等)

烟气系统、吸附系统、解析系统、活性炭卸料存贮系统、热风炉系统、制酸系统、活性炭输送系统、供配电系统、过程检测及控制系统、除尘系统、给排水系统、氨储存及汽化和供氨系统、废水处理系统、能源供给系统、土建、总图、消防、照明系统等。

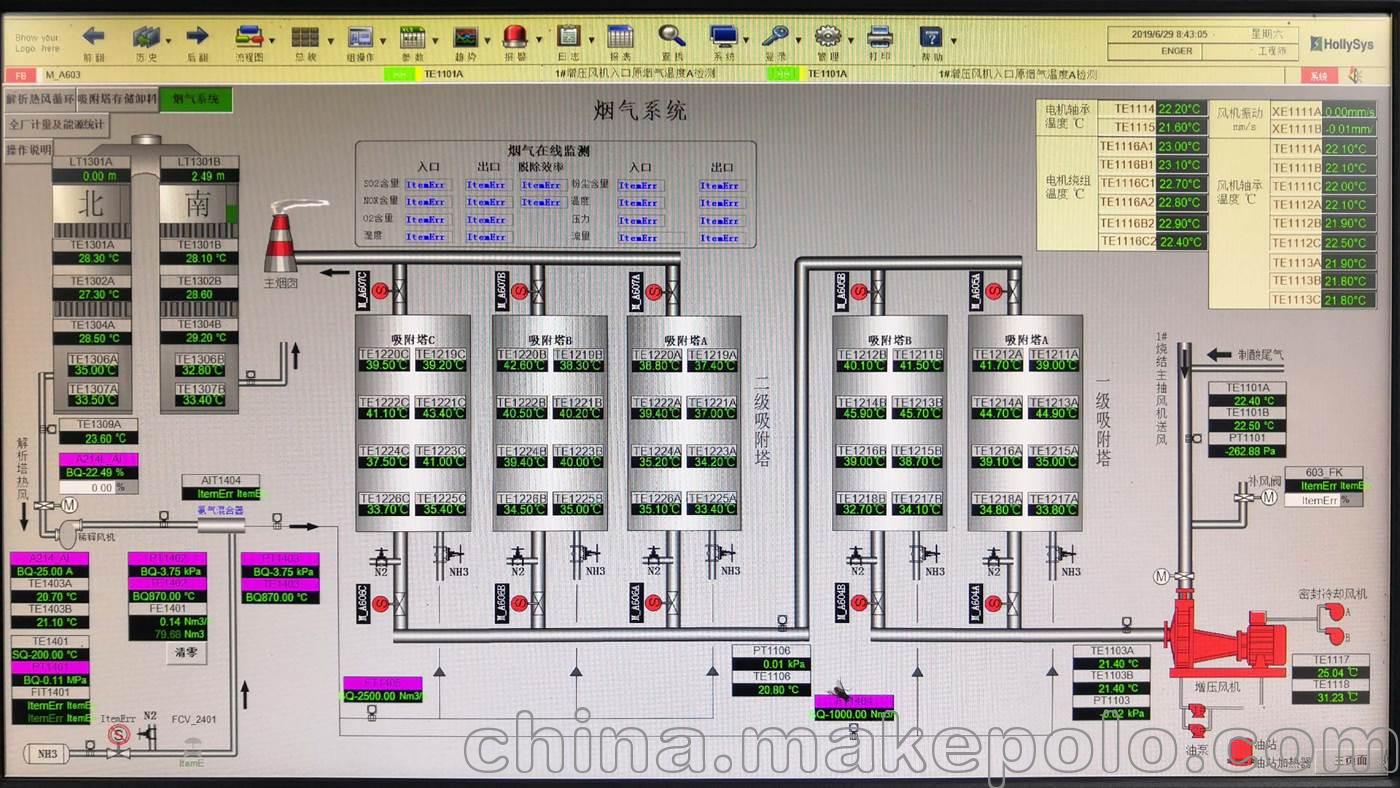

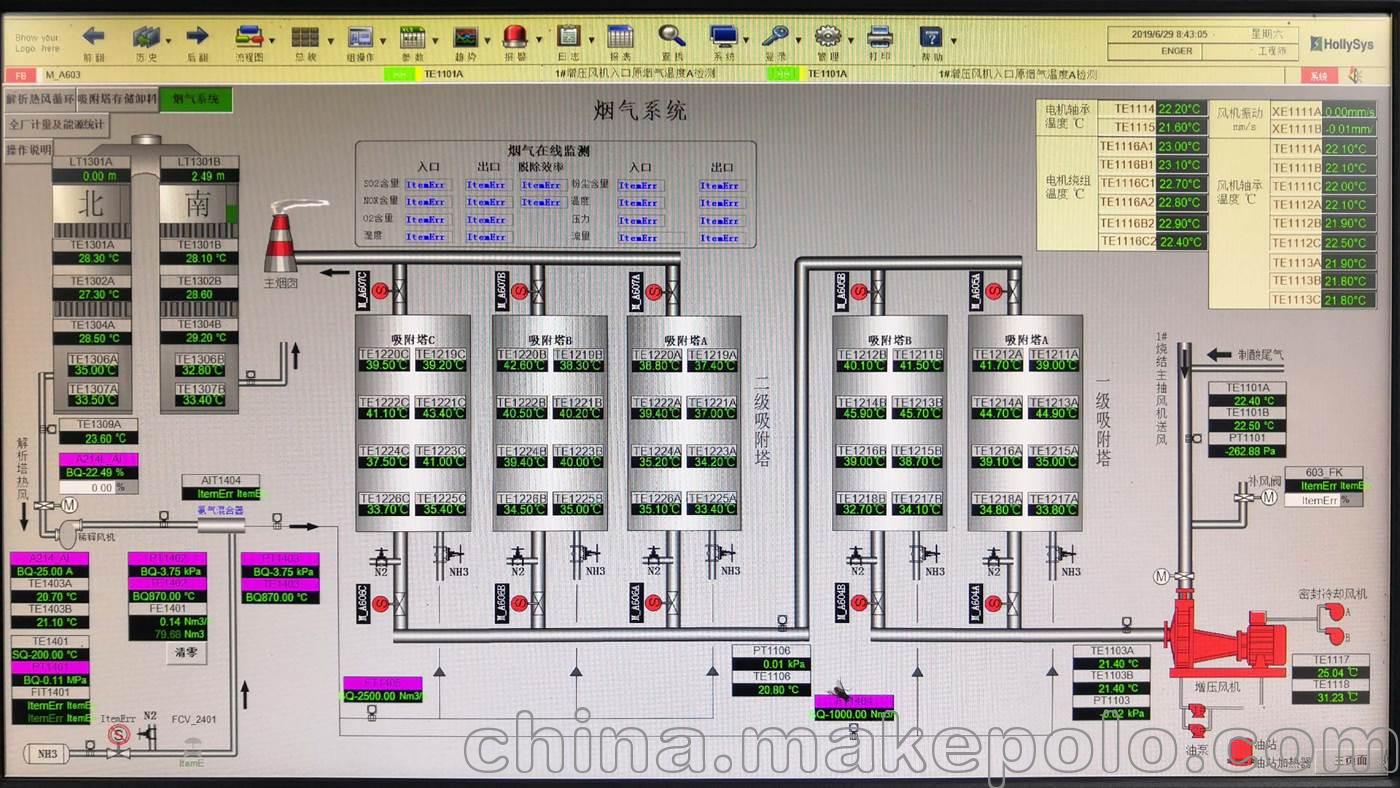

烟气系统

1、吸附塔进口烟气温度应确保不引起吸附塔内活性炭的温度异常升高。及增压风机出口烟气温度控制范围为:115~125℃;

2、吸附塔温度异常升高时(1#、2#不大于135℃),则该单元前中后室下料圆辊频率调至最大,未出现高温的吸附单元下料频率可适当减小。

3、解析塔冷却段出口活性炭温度不超过100℃,超温须进行降频处理。

4、吸附塔进口烟气压力控制范围为0.7~1.2KPa。

5、烧结系统停运主抽风机前须对吸附塔实施吹扫置换降温。

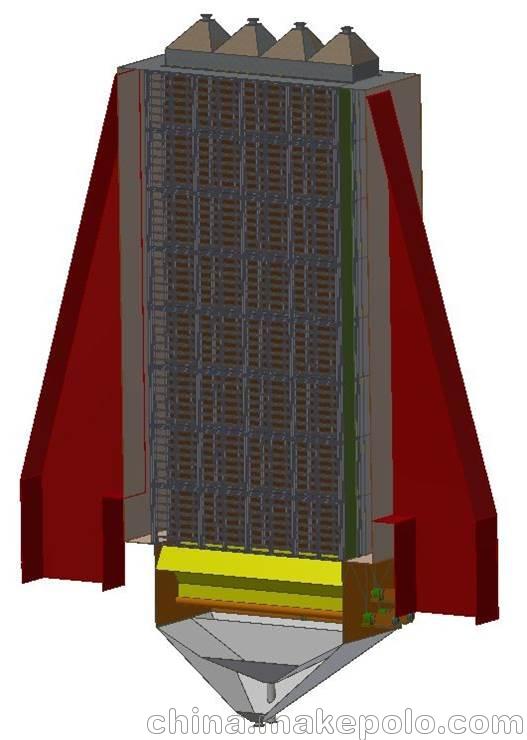

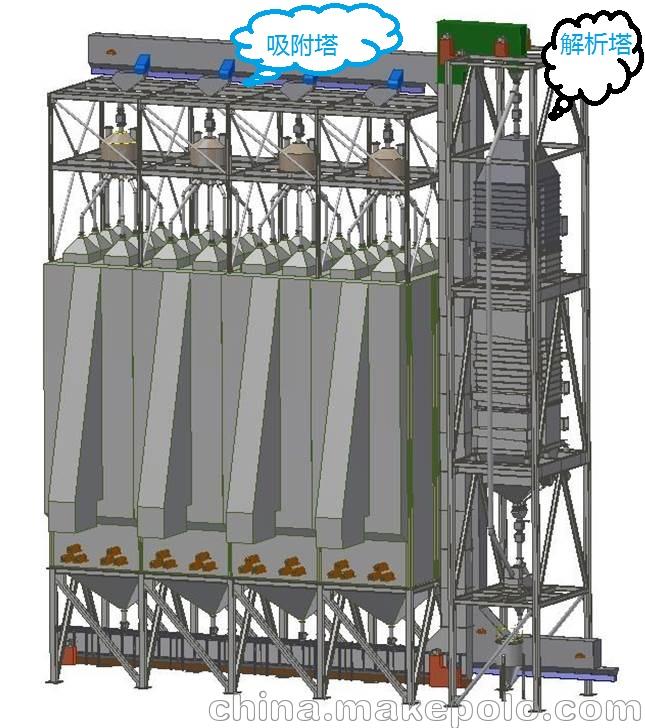

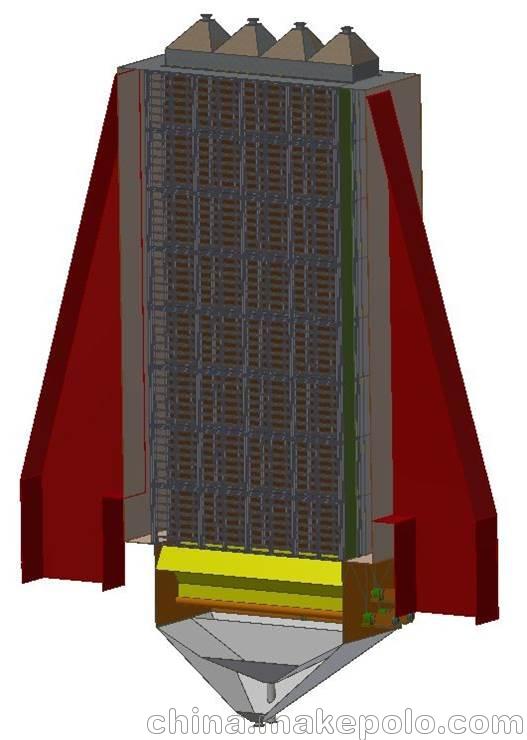

吸附系统

活性炭净化法利用活性炭吸附性能,能同时吸附多种有害物质(SO 2 、NOx、二噁英、重金属及粉尘)

,在活性炭中添加催化剂,能使部分有害物质反应生成无害物质。SO 2 吸附具体过程如下 ( *表示吸附状态)

:

1)物理吸附( SO 2 分子的向 AC 细孔移动)

SO 2 → SO 2 *

2)化学吸附(在 AC 细孔内的化学反应)

SO 2 * + O* → SO 3 *

SO 3 * + nH 2 O* →H 2 SO 4 *

+(n-1) H 2 O*

3)向硫酸盐转化

H 2 SO 4 * + NH 3 → NH 4 HSO 4

*

NH 4 HSO 4 * + NH 3 → (NH 4 ) 2 SO 4 *

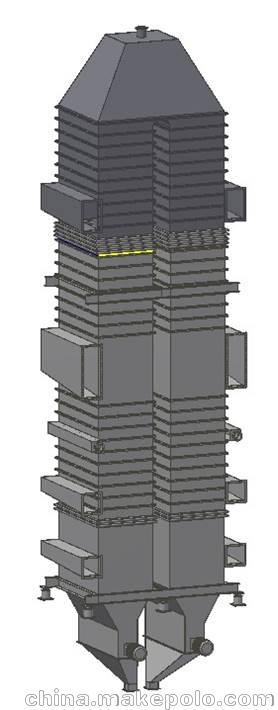

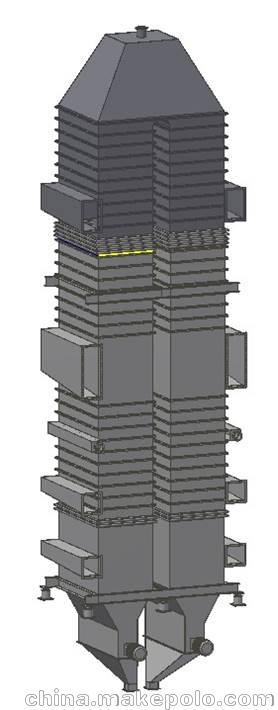

解析系统

解析再生原理(在解析塔完成)

1)硫酸的分解反应

H 2 SO 4 ・H 2 O→SO 3 +2H 2 O

SO 3 +1/2C→SO 2 +1/2CO 2 (化学损耗)

H 2 SO 4 ・H 2 O+1/2C→SO 2 +2H 2 O+1/2CO 2

2)酸性硫氨的分解反应

NH 4 HSO 4 →SO 3 +NH 3 +H 2 O

SO 3 +2/3NH 3 →SO 2 +H 2 O+1/3N 2

NH 4 HSO 4 →SO 2 +2H 2 O+1/3N 2 +1/3NH 3

3)碱性化合物(还原性物质)的生成

-C・・O+NH 3 =-C・・Red+H 2 O

4)表面氧化物的生成和消灭

-C・・+O=-C・・O

-C・・O+2/3NH 3 =-C・・+H 2 O+1/3N 2

活性炭脱硝过程包括了 SCR 反应

(Selective Catalytic Reduction 选择性催化还原) 和 non-SCR 反应。脱硝过程主要在解析塔内进行,反应的过程如下:

1)SCR 反应

NO + NH 3 + 1/2O* → N 2 + 3/2H

2 O

2)non-SCR 反应(与脱离时生成的还原性物质直接反应)

NO + C…Red → N 2

(C…Red:活性炭表面的还原性物质)

烟气中尘态二噁英在吸附塔内被活性炭移动层的过滤集尘功能捕集,气态的二噁英被活性炭吸附。吸附了二噁英的活性炭在解析塔内加热到400℃以上,并停留3小时以上,在催化剂的作用下将苯环间的氧基破坏,使二噁英发生结构转变裂解为无害物质。

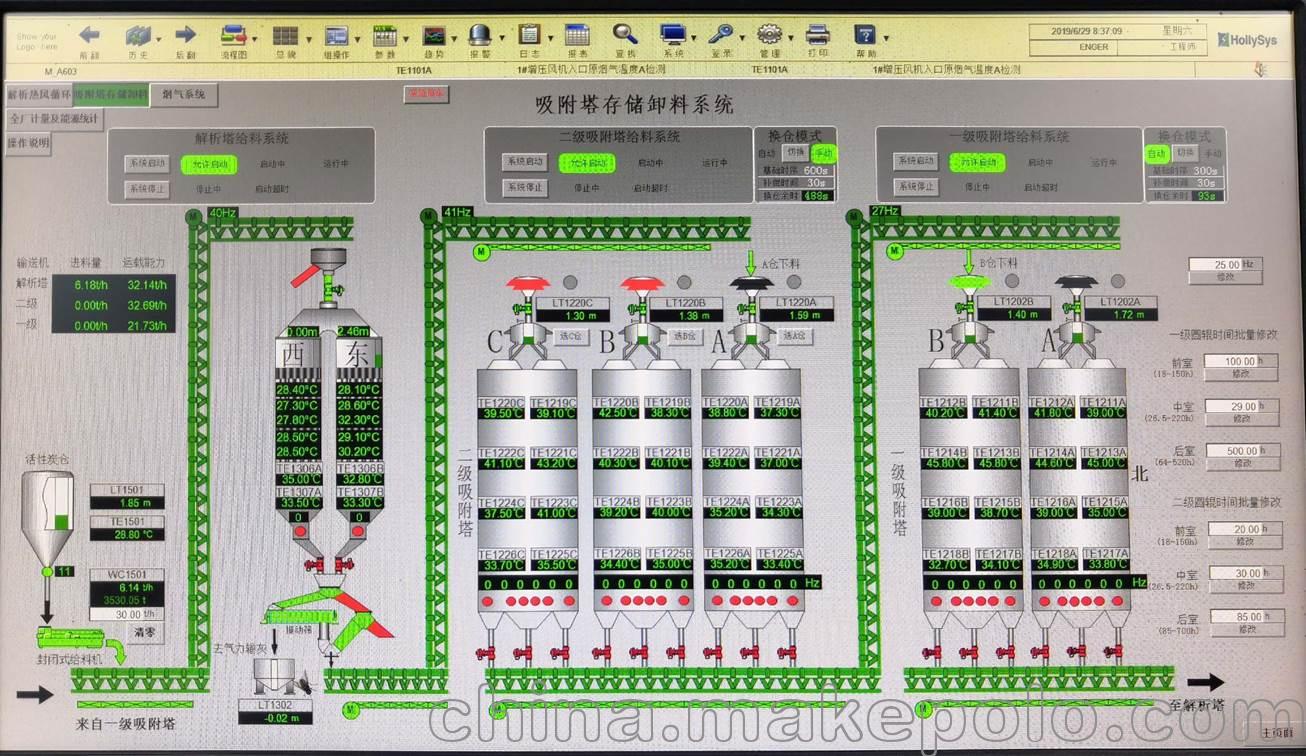

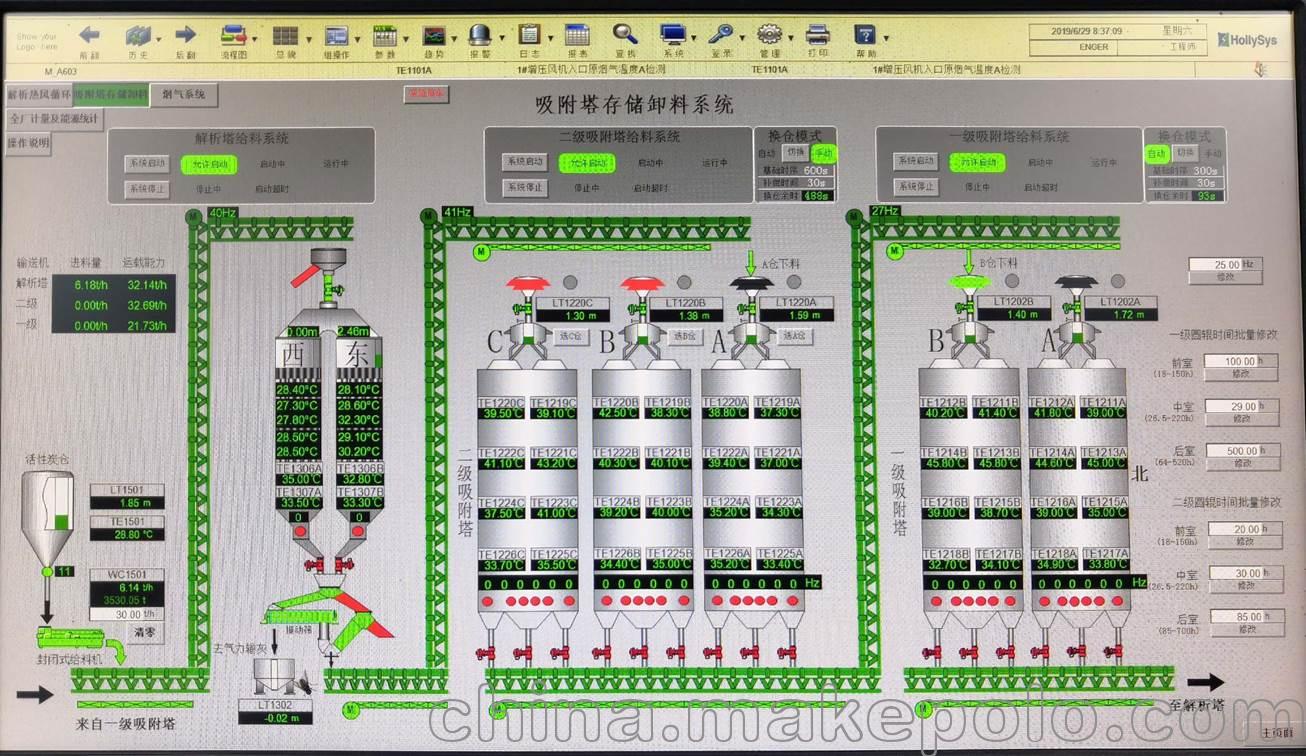

活性炭存储卸料系统

1、输送系统的首次填充溢出料、堵料、链斗变形控制和避免。

2、 吸附塔给料输送机的4个位置检测装置,卸料板的工作状态关注。

3、活性炭仓下料过程需要及时调整吸附塔圆辊下料量,确保解析塔链斗输送机输送量不可超过其承载能力。

4、吸附塔前中后室停留时间调整范围控制在:50、120、230;

5、链斗输送机底部埋刮板机须保持连续稳定运行状态,防止气体输灰管道堵塞或除铁器堵塞造成的积料影响。

6、解析塔圆辊下料应考虑冷却段出口活性炭温度的影响。

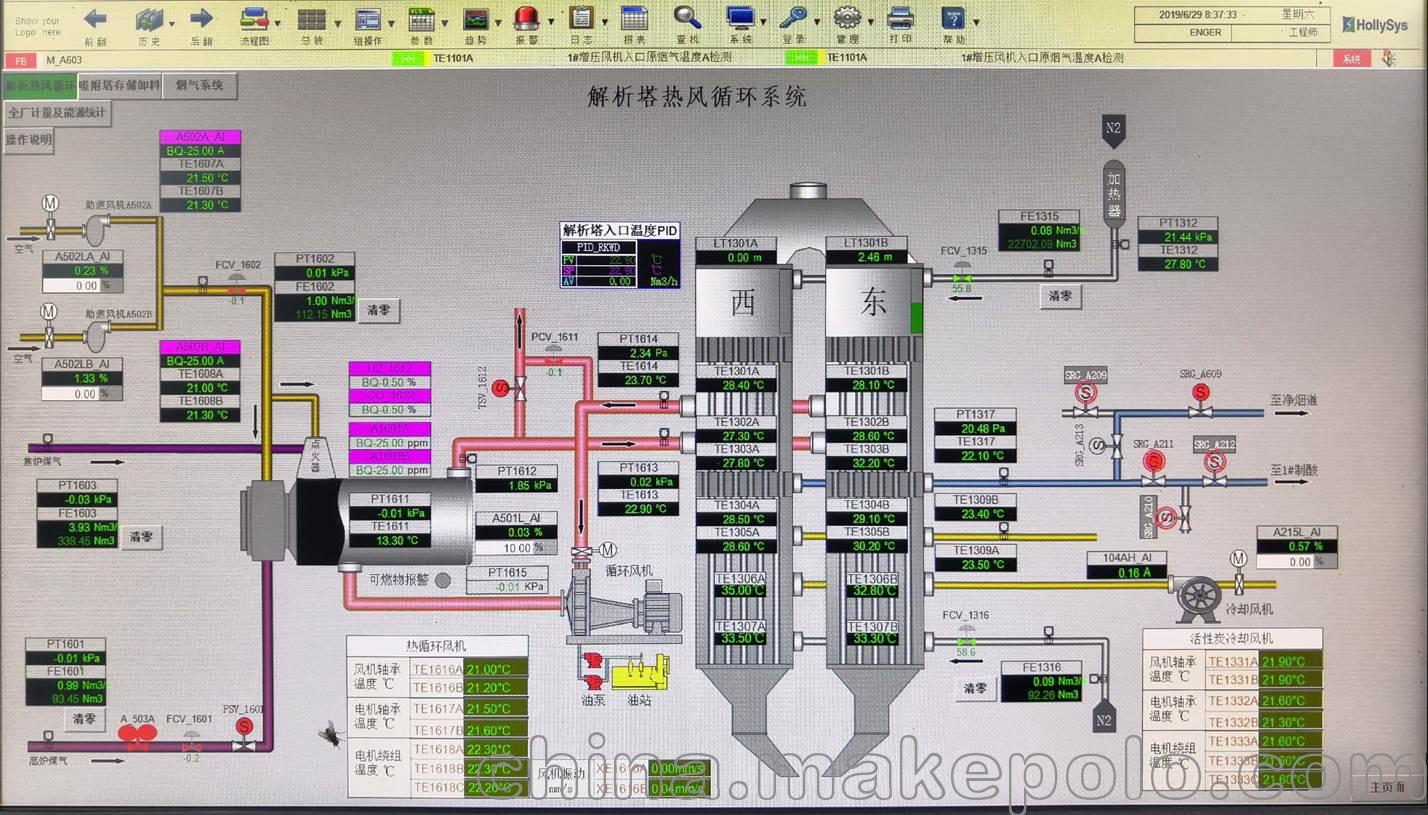

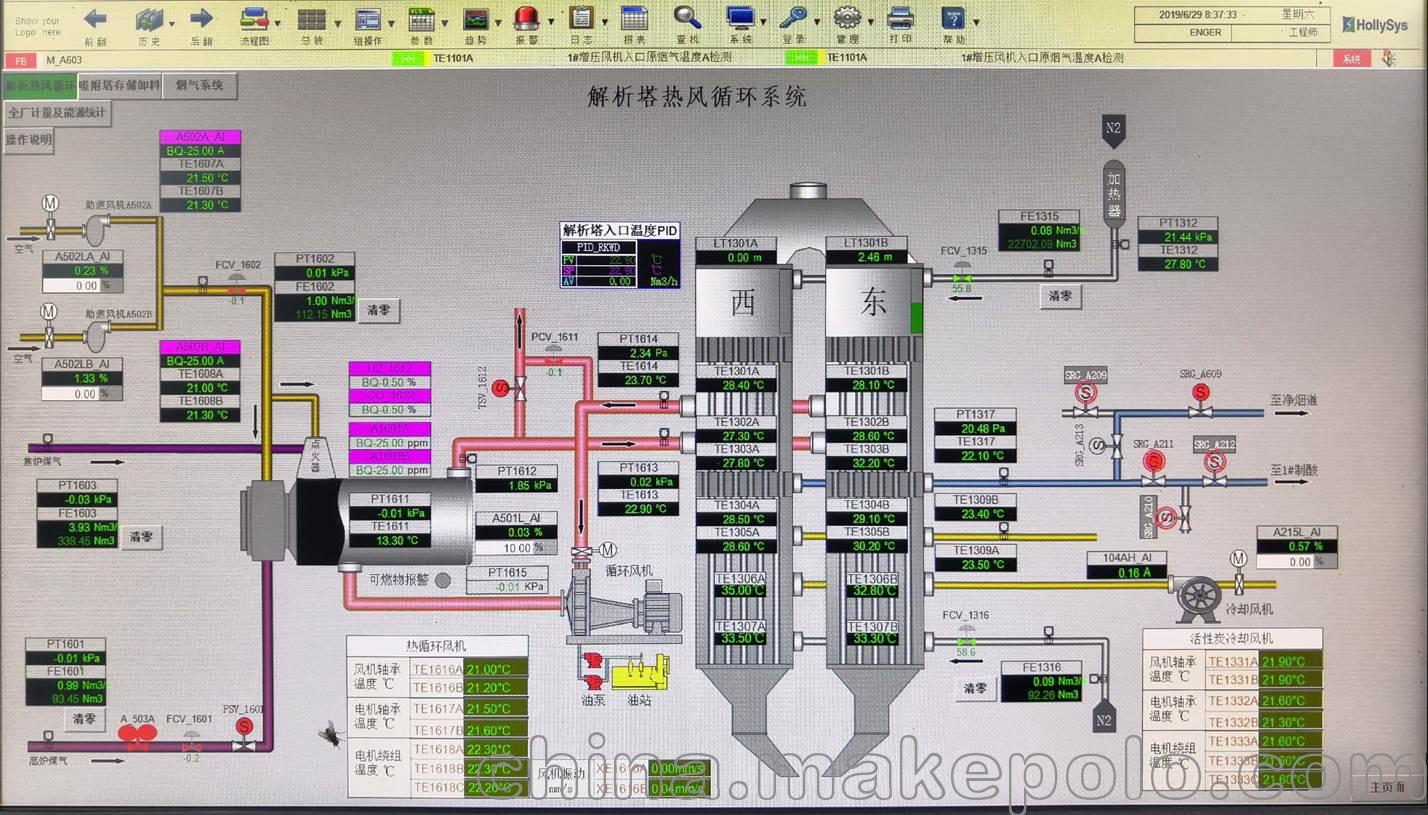

热风循环系统

1、解析塔内部温度应控制在430℃,确保硫酸铵的分解。

2、解析塔AB室加热段冷却段的热负荷分配应均匀。

3、解析塔热解析塔SRG气体导出应确保通畅顺利。

4、风炉炉膛压力须控制在1.5KPa以下。

5、解析塔加热、冷却段500~600m3/h的氮气充入供给应稳定连续。

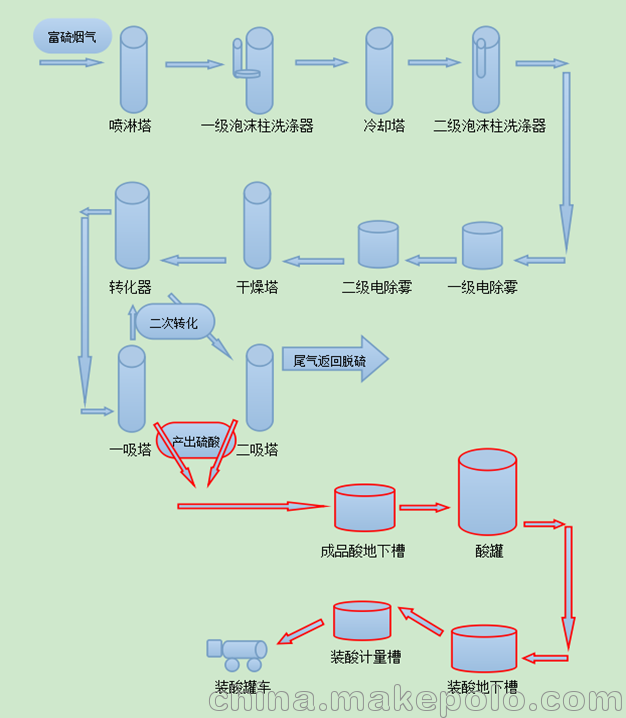

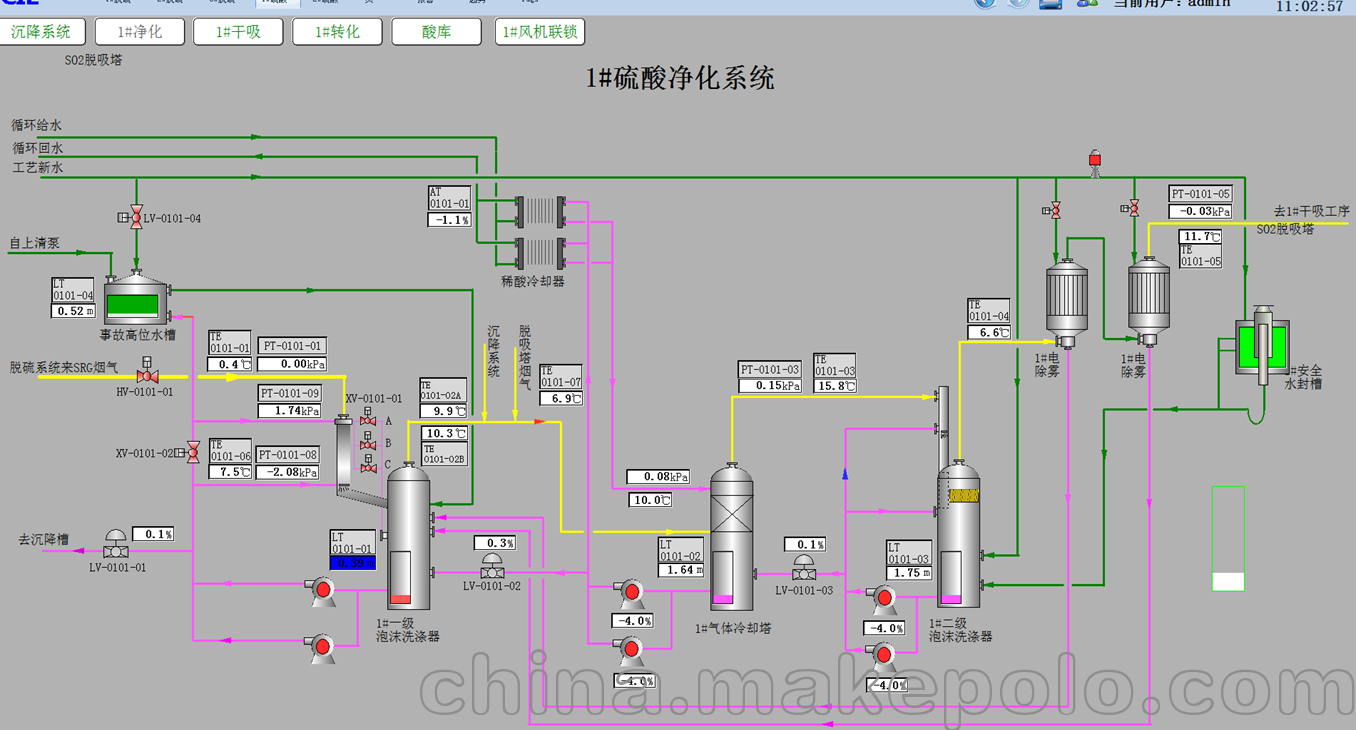

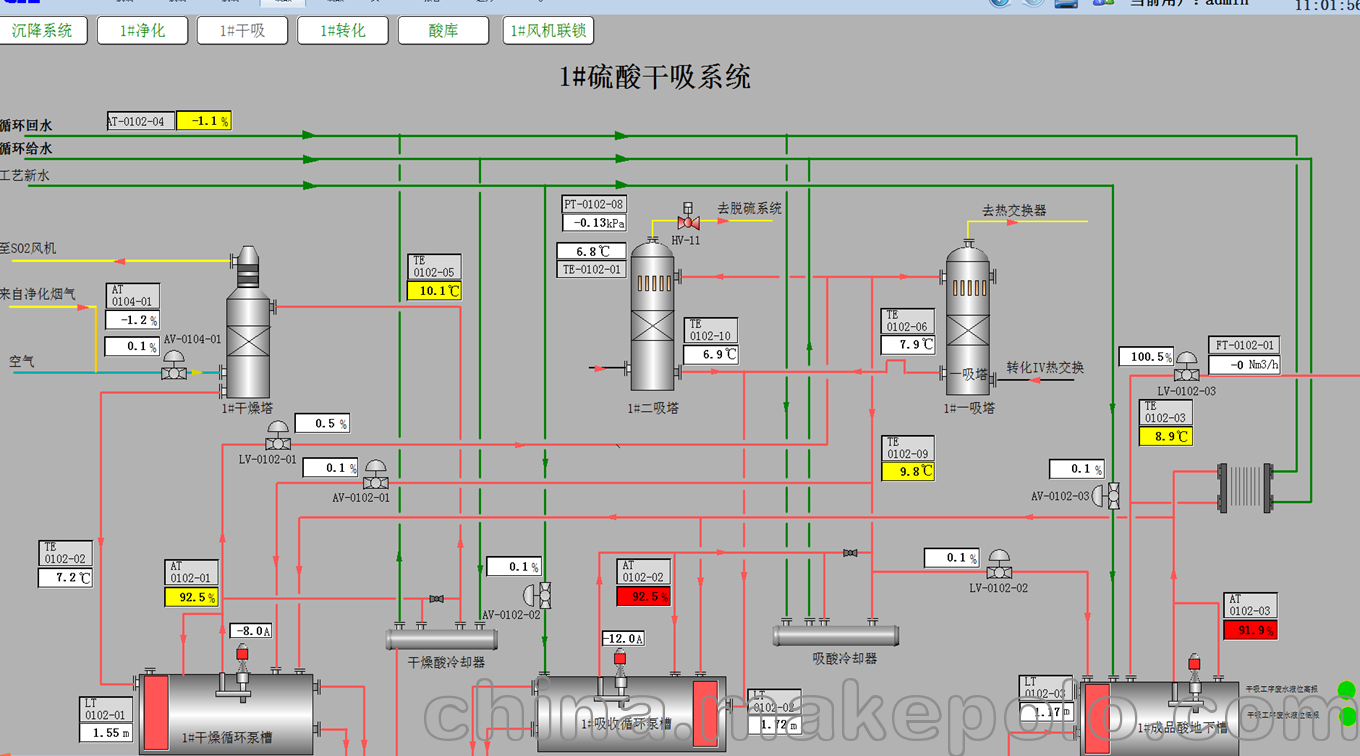

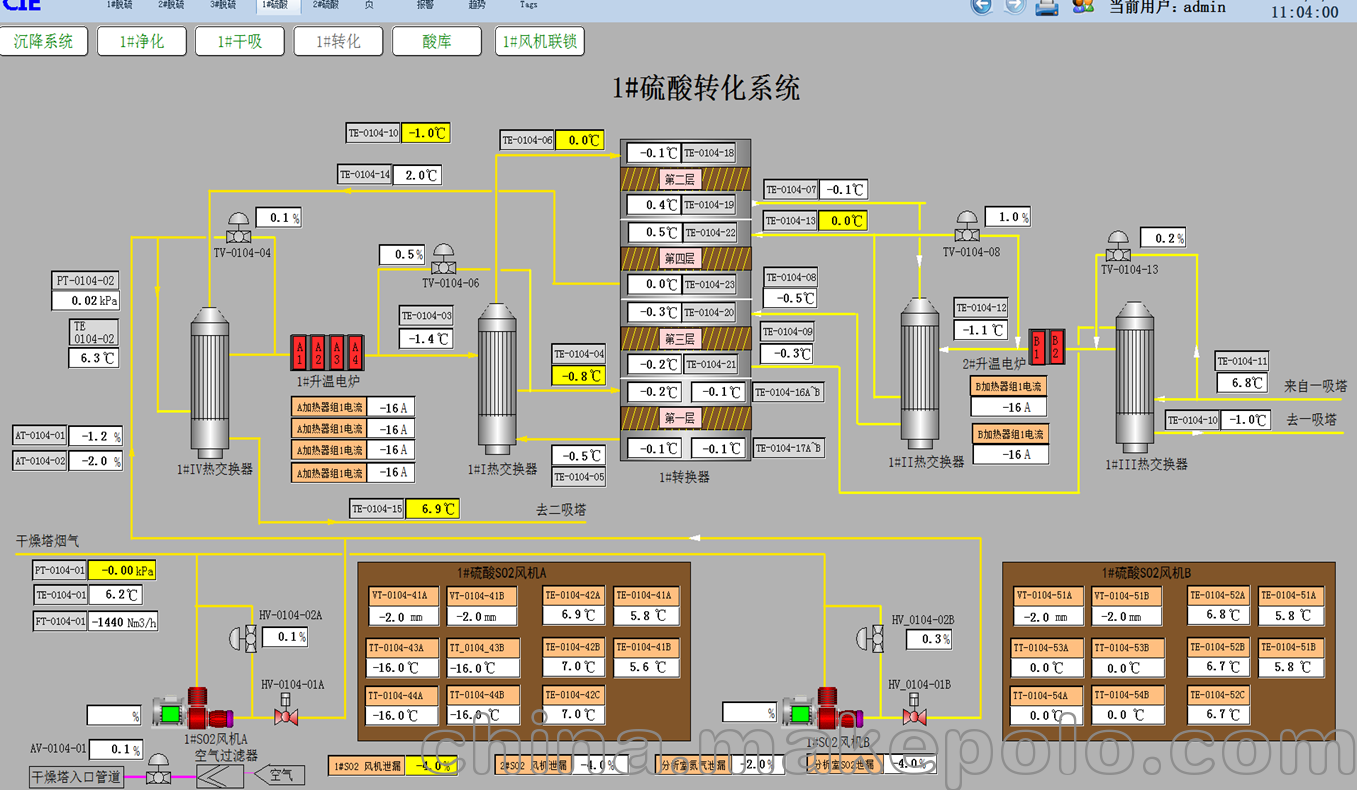

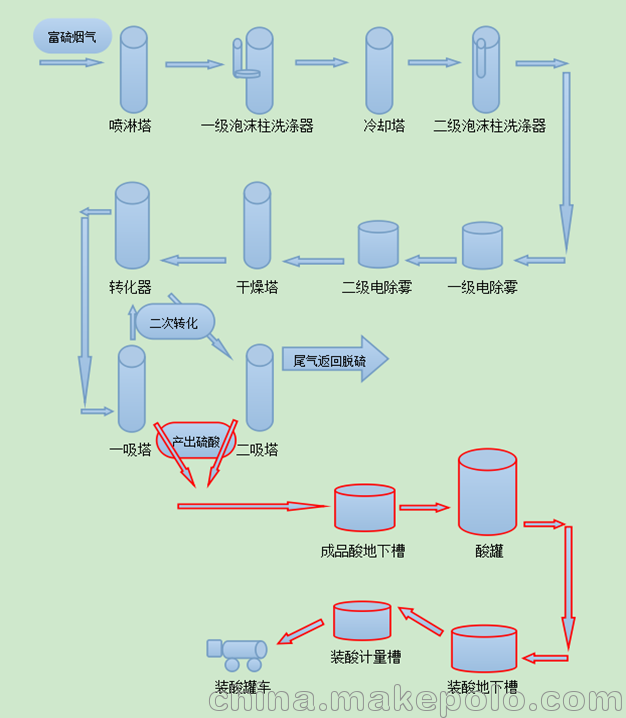

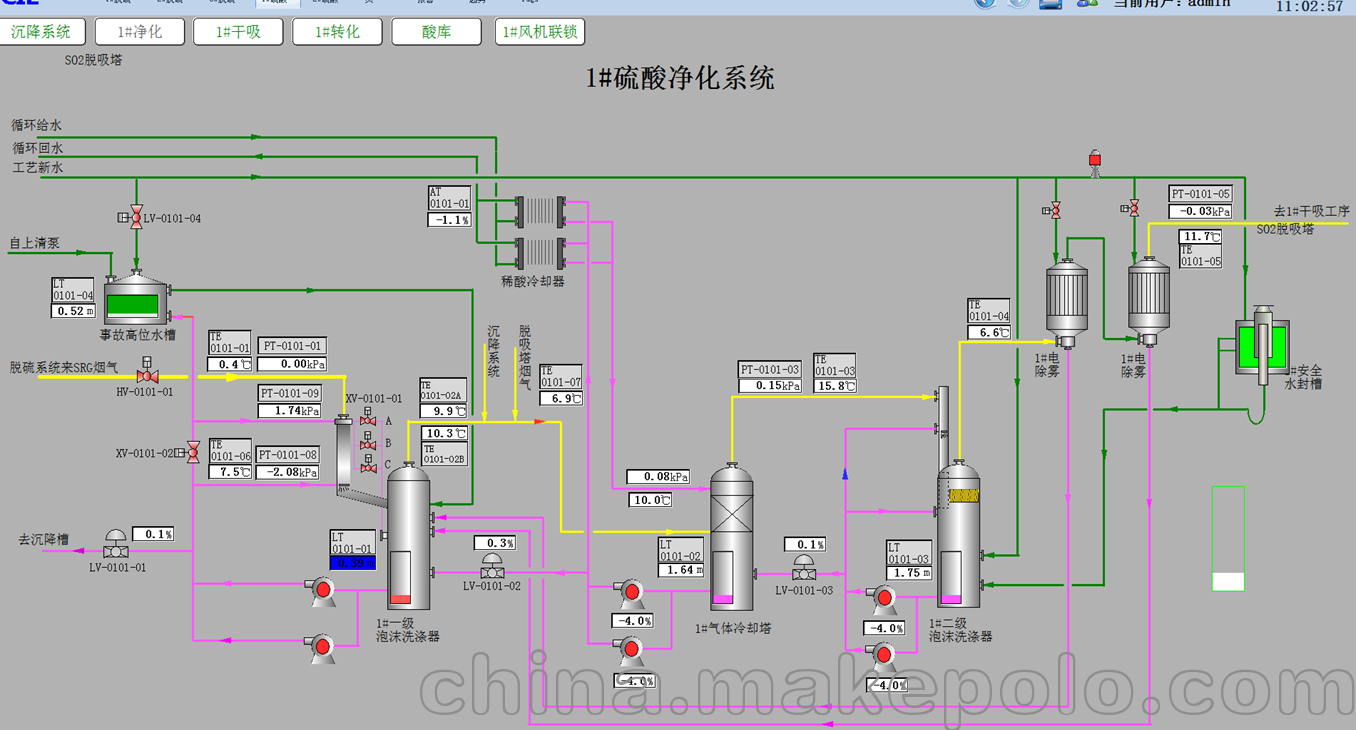

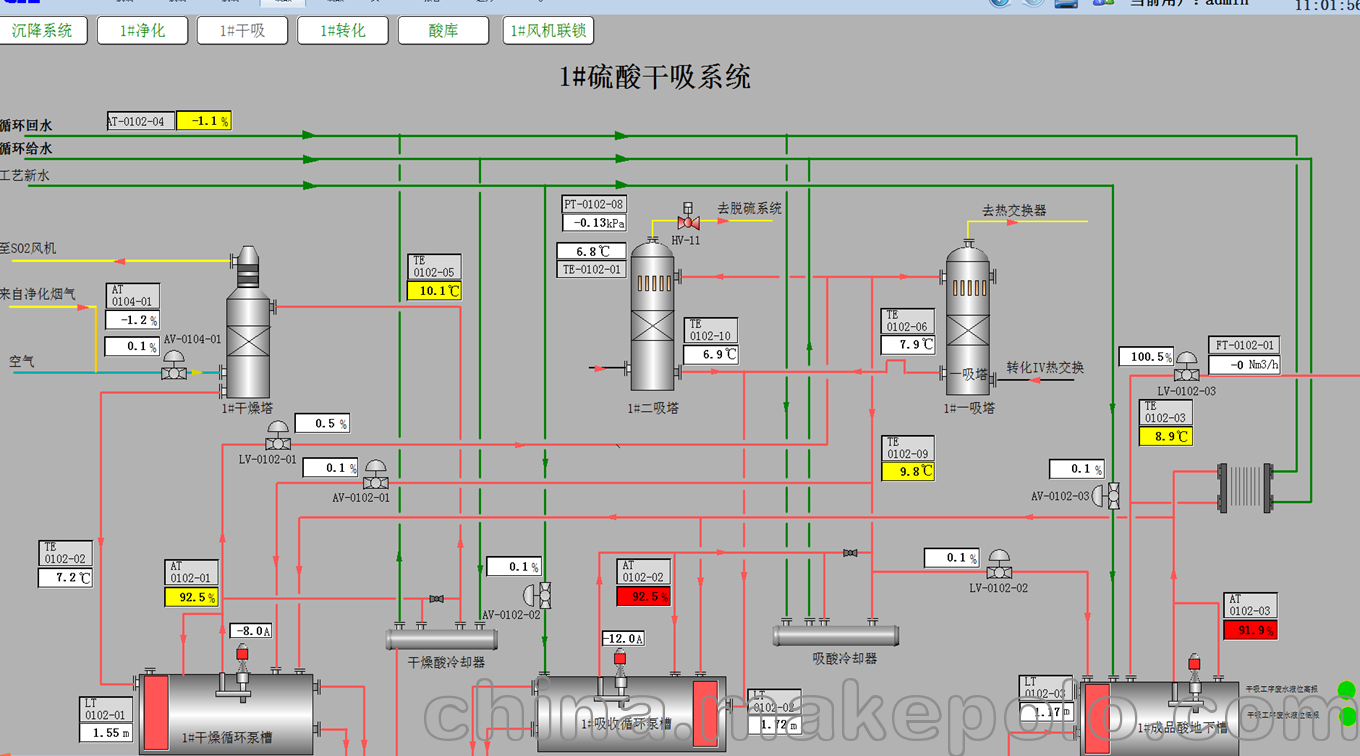

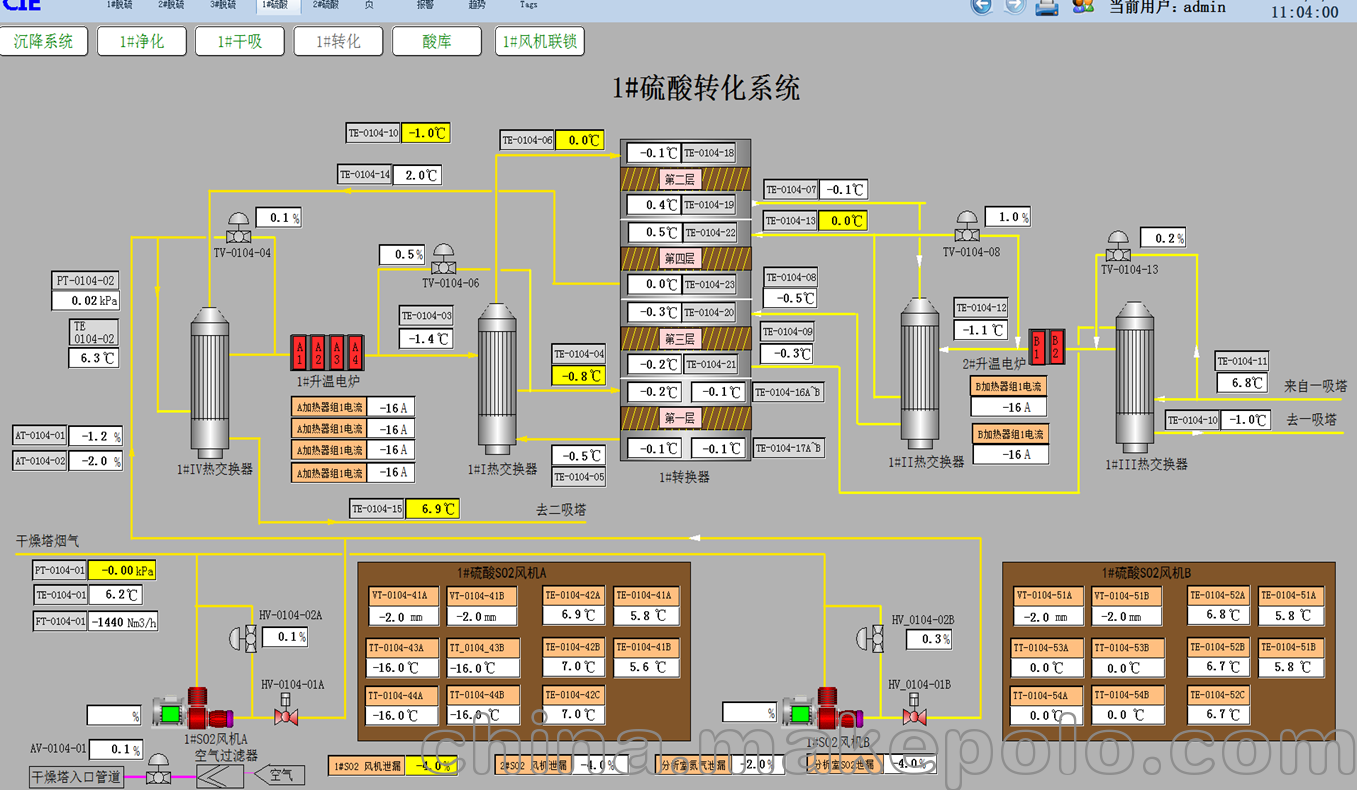

制酸系统

脱吸塔:主要作用是脱出溶解在稀酸中的二氧化硫,减少环境污染的同时提高总硫利用率。

圆锥沉降槽:主要作用是利用稀酸中固体的重力作用,实现固液初步分离,保证循环液含固量低,确保喷淋净化效果。

一级泡沫柱洗涤器:从底部射入的液体冲击成无数细小液滴,使气液高度湍流混合,充分接触,强化传质传热,

达到绝热降温和除尘的目的。

气体冷却塔:进入气体冷却塔的一些杂质较大部分含于酸雾中,温度一般在80℃左右。因为含尘量低,不易堵塞,所以气体冷却塔采用填料塔,并设置了稀酸冷却器对循环液进行冷却降温。用浓度为1~2%的稀酸喷淋洗涤