传统的TMCP高强钢板技术是将钢坯加热到1150-1050℃温度,在再结晶区或未再结晶区给予大压下进行轧制,然后再根据轧件的不同,进行不同温度区段的冷却。通常根据不同钢种,控制钢板950℃-600℃温度范围的变形量,达到奥氏体状态的控制和进一步由这种受控态奥氏体发生相变的控制。

为了弥补传统TMCP高强钢板技术的不足,根据TMCP技术特点创新出以超快冷技术为核心的新一代TMCP技术即NG-TMCP。NG—TMCP的中心思想是:(1)在奥氏体区间,趁热打铁,在适于变形的温度区间完成连续大变形和应变积累,得到硬化的奥氏体;(2)轧后立即进行超快冷,使轧件迅速通过奥氏体相区,保持轧件奥氏体硬化状态;(3)在奥氏体向铁素体相变的动态相变点终止冷却;(4)后续依照材料组织和性能的需要进行冷却路径的控制。

NG-TMCP的中心思想新一代技术开始应用阶段主要用于生产高强度造船钢板和长距离输送石油、天然气用管线钢板,以及其它用途的高强度焊接结构钢板。近年来,又开发出了应用于LPG储罐和运输船用钢板、高层建筑用厚壁钢板、海洋构造物等重要用途的钢板。以造船板、管线用钢板、焊接结构钢板等产品为主的厚钢板,在钢铁发达国家采用新一代TMCP技术生产的约占30-50%。

新一代钢铁材料的开发,尽量少地添加合金元素或微合金化元素,以达到生产高性能钢材的目的。高强度、高塑性及高吸能潜力的先进高强度钢(AHSS-Advanced High Strength Steel),如双相钢(DP-Dual Phase)和相变诱导塑性钢(TRIP-Transformation Induced Plasticity)在汽车工业中己得到广泛应用。其中AHSS钢强化机理依赖相变及软硬相的复杂结合来达到所需的性能。

新一代钢铁材料的开发,尽量少地添加合金元素或微合金化元素,以达到生产高性能钢材的目的。高强度、高塑性及高吸能潜力的先进高强度钢(AHSS-Advanced High Strength Steel),如双相钢(DP-Dual Phase)和相变诱导塑性钢(TRIP-Transformation Induced Plasticity)在汽车工业中己得到广泛应用。其中AHSS钢强化机理依赖相变及软硬相的复杂结合来达到所需的性能。 由于NG—TMCP技术仍然坚持传统TMCP的两条原则,即奥氏体硬化的控制和硬化奥氏体相变过程的控制,所以NG—TMCP可以实现材料晶粒细化,发挥细晶强化的作用。同时在超快速冷却后材料的相变过程可以依据需要进行冷却路径控制,所以相变组织可以得到控制,从而实现相变强化。所以材料的强度、塑性、韧性、卷边成形性等综合性能可以大为改善(如兼有高强度、高延伸、良好的卷边性能、低屈强比等)。

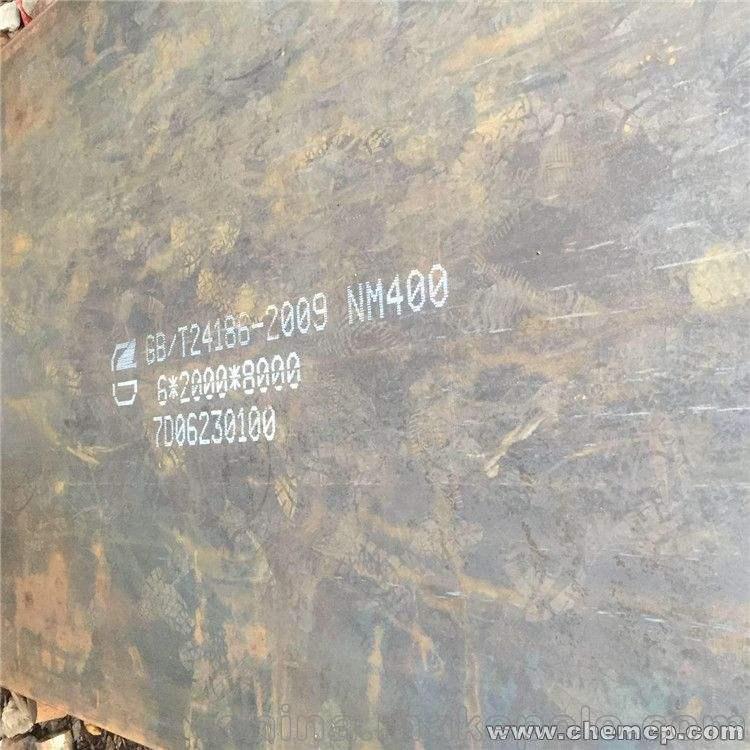

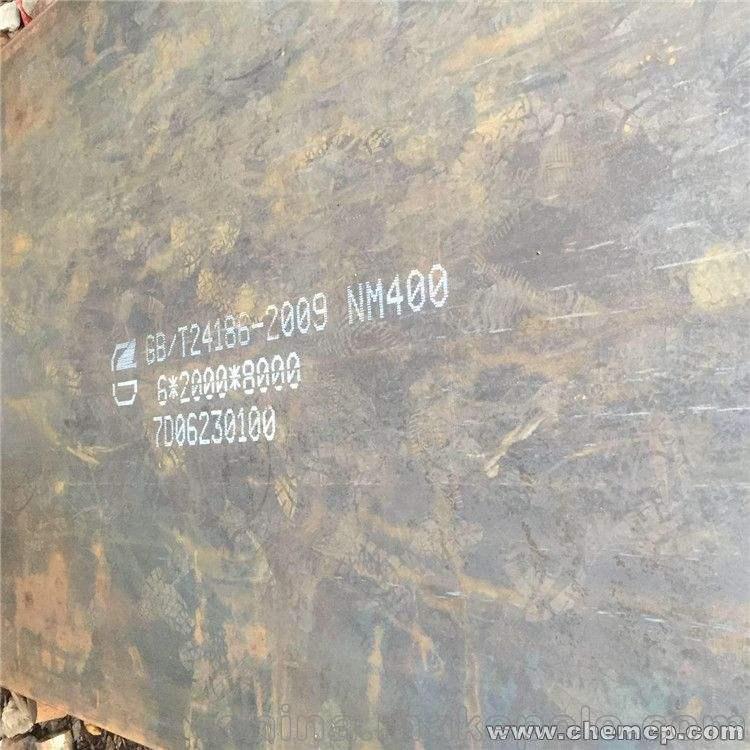

由于NG—TMCP技术仍然坚持传统TMCP的两条原则,即奥氏体硬化的控制和硬化奥氏体相变过程的控制,所以NG—TMCP可以实现材料晶粒细化,发挥细晶强化的作用。同时在超快速冷却后材料的相变过程可以依据需要进行冷却路径控制,所以相变组织可以得到控制,从而实现相变强化。所以材料的强度、塑性、韧性、卷边成形性等综合性能可以大为改善(如兼有高强度、高延伸、良好的卷边性能、低屈强比等)。 随着国民经济的快速发展及可持续发展战略思想的不断深入,制造业领域提出了4R原则,即减量化、再循环、再利用和再制造。钢铁生产单位必将坚持减量化的原则,即采用节约型的成分设计和减量化的生产方法,获得高附加值、可循环的钢铁产品。新一代的TMCP高强钢板技术逐渐代替传统的TMCP技术,称为生产宽厚板高强耐磨板不可或缺的技术。

随着国民经济的快速发展及可持续发展战略思想的不断深入,制造业领域提出了4R原则,即减量化、再循环、再利用和再制造。钢铁生产单位必将坚持减量化的原则,即采用节约型的成分设计和减量化的生产方法,获得高附加值、可循环的钢铁产品。新一代的TMCP高强钢板技术逐渐代替传统的TMCP技术,称为生产宽厚板高强耐磨板不可或缺的技术。 耐磨钢板www.gaoqianggang.com