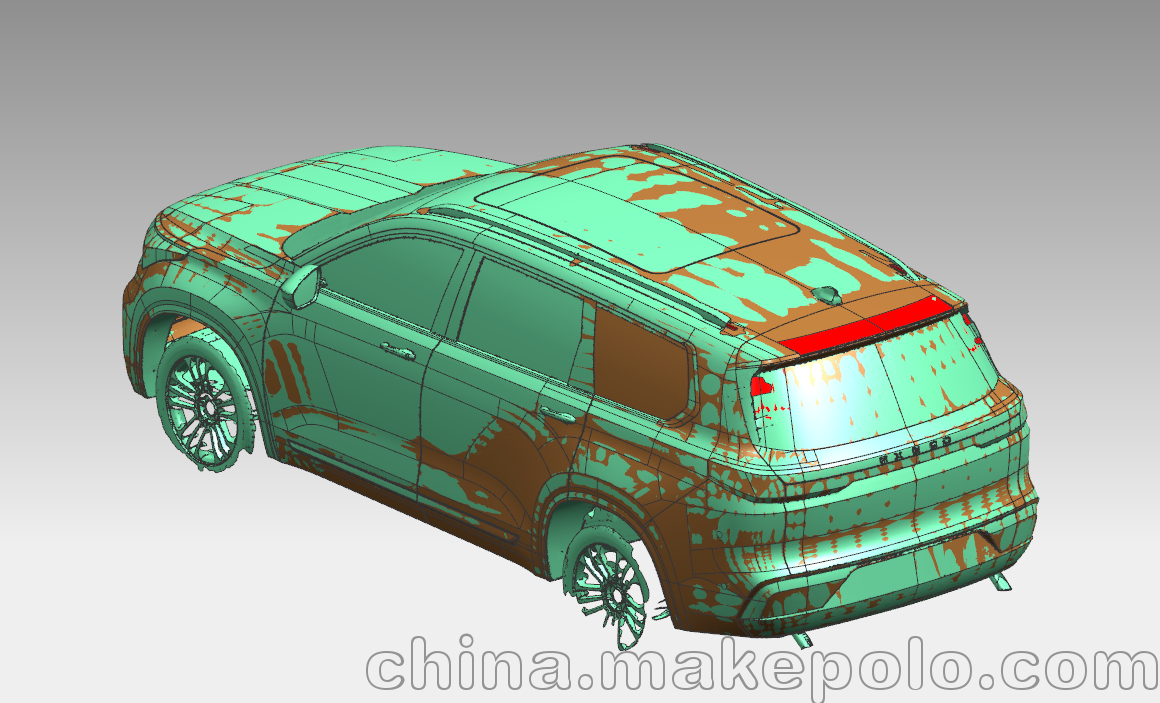

逆向设计通常是根据正向设计概念所产生的产品原始模型或者已有产品来进行改良,通过对产生问题的模型进行直接的修改、试验和分析得到相对理想的结果,然后再根据修正后的模型或样件通过扫描和造型等一系列方法得到三维模型。采用逆向设计的方法所得到的产品模型,因为是有实际的模型参与各种试验因此得到的结果相对于概念化推算和电脑虚拟模拟更接近真实,从而能迅速找到产品的优异形态并缩短产品开发周期。

在新产品开发中,通常采用正向设计和逆向设计结合使用。逆向设计的一般流程:

产品样件 →→ 数据处理CAD/CAE/CAM系统 → 模型重构 →→ 新产品。

在逆向设计的这些环节中,数据采集、数据处理、模型重构是产品逆向设计的关键环节。

数据采集

数据采集(样件的表面数字化)是进行产品逆向设计的开始。一般而言,数据采集有接触式与非接

接触式测量根据测头的不同,可分为触发式和连续式。应用广泛的接触式测量仪器是20世纪60年代发展起来的高效精密的,它是有很强柔性的大型测量设备。接触式测量对物体的表面的颜色和光照没有要求,因此物体边界的测量相对准确,但对软质材料适应差且速度慢。

非接触式测量根据原理的不同,可以分为三角形法、结构光法、计算机视觉法、激光干涉法、激光衍射法、CT测量法、MR测量法、超声波法和层析法。通常使用非接触式测量在采集实物模型的表面资料时,采集速度快,可形成“点云”资料,缺点是精度较低而且对样件表面和光照有较高的要求。

数据处理

数据处理的结果将影响模型重构的质量。在此阶段一般应进行、数据分块、数据光顺、三角化、数据优化、多视拼合、噪声滤波、拓扑建立、特征提取等工作。

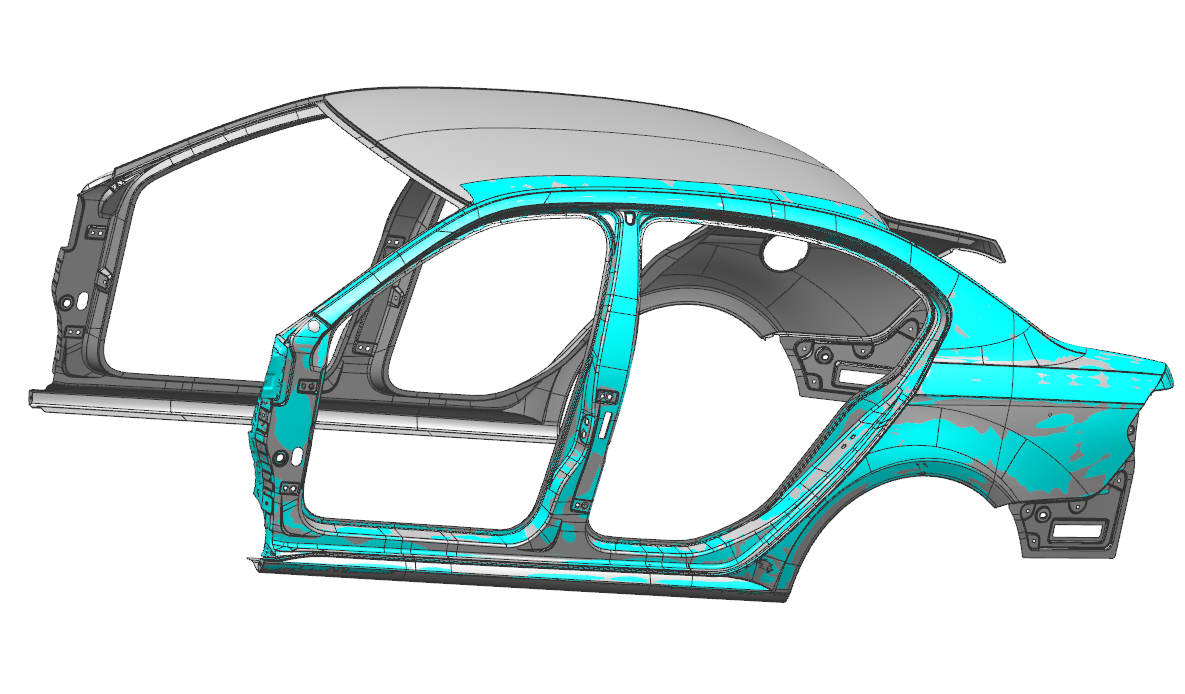

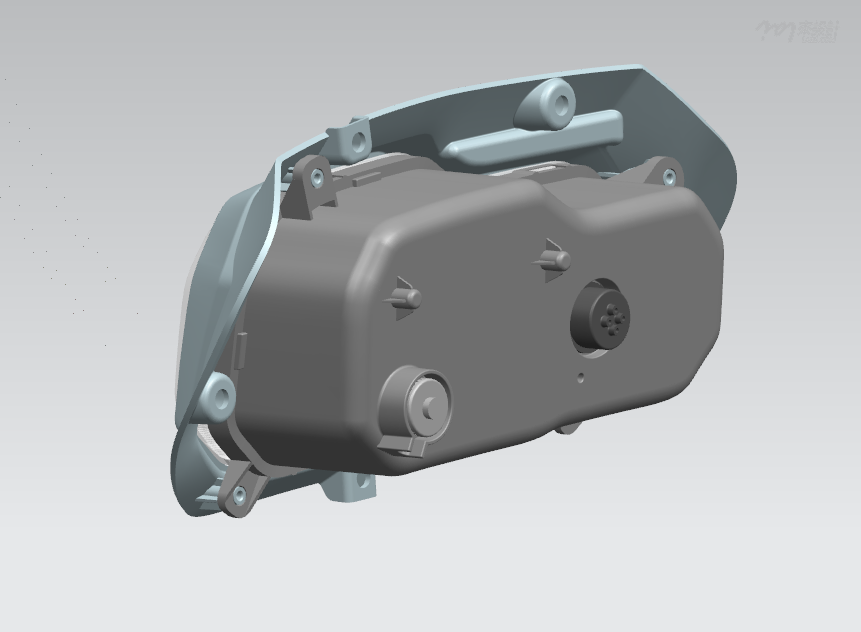

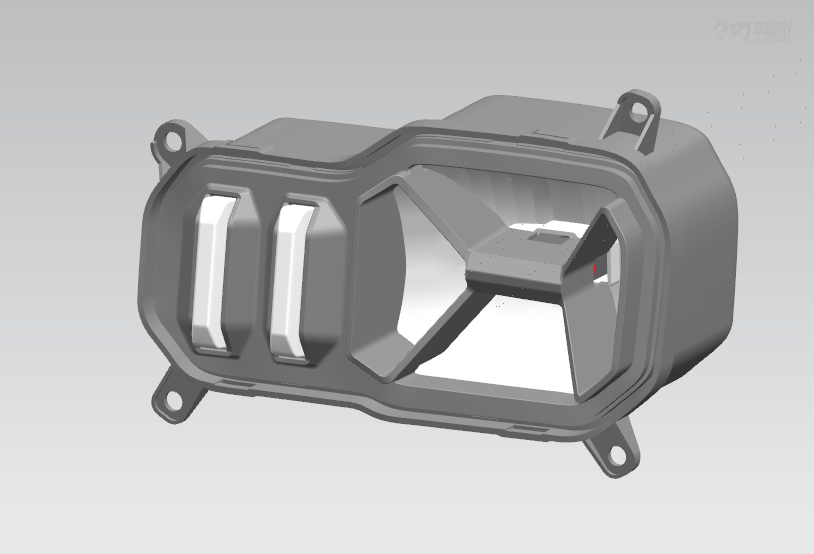

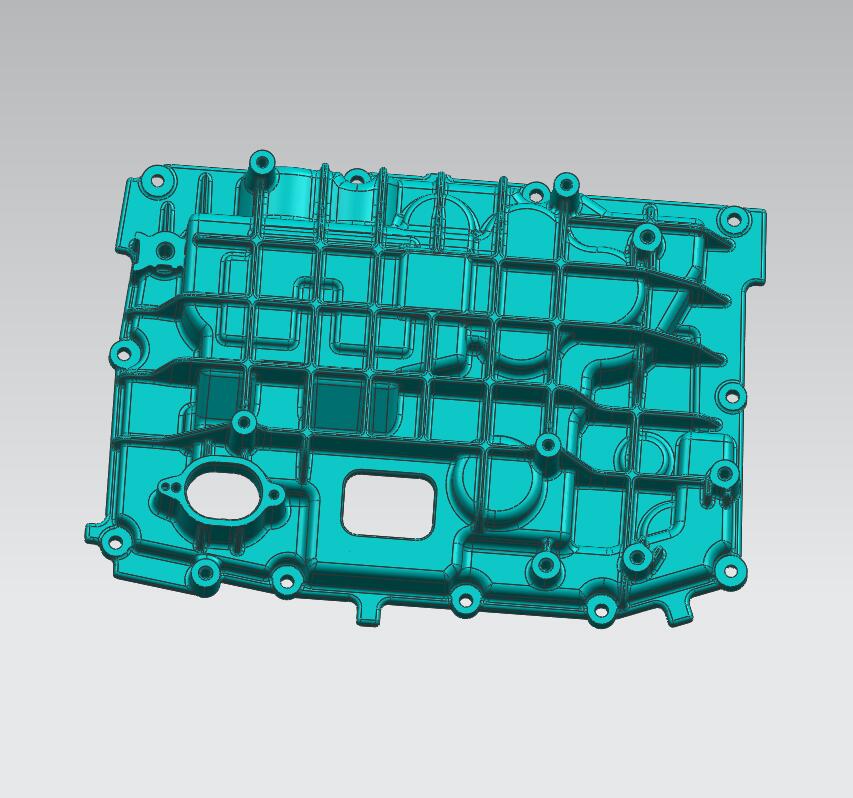

模型重构

模型的重构也就是通常所说的过程,重构的方案主要有三种,每一种都有不同的适用场合:

1)以B-Spline或NURBS曲面为基础的曲面构造法,

2)以三角Bezier曲面片为基础的曲面构造法;

3)以多面体面片为基础的曲面构造法。