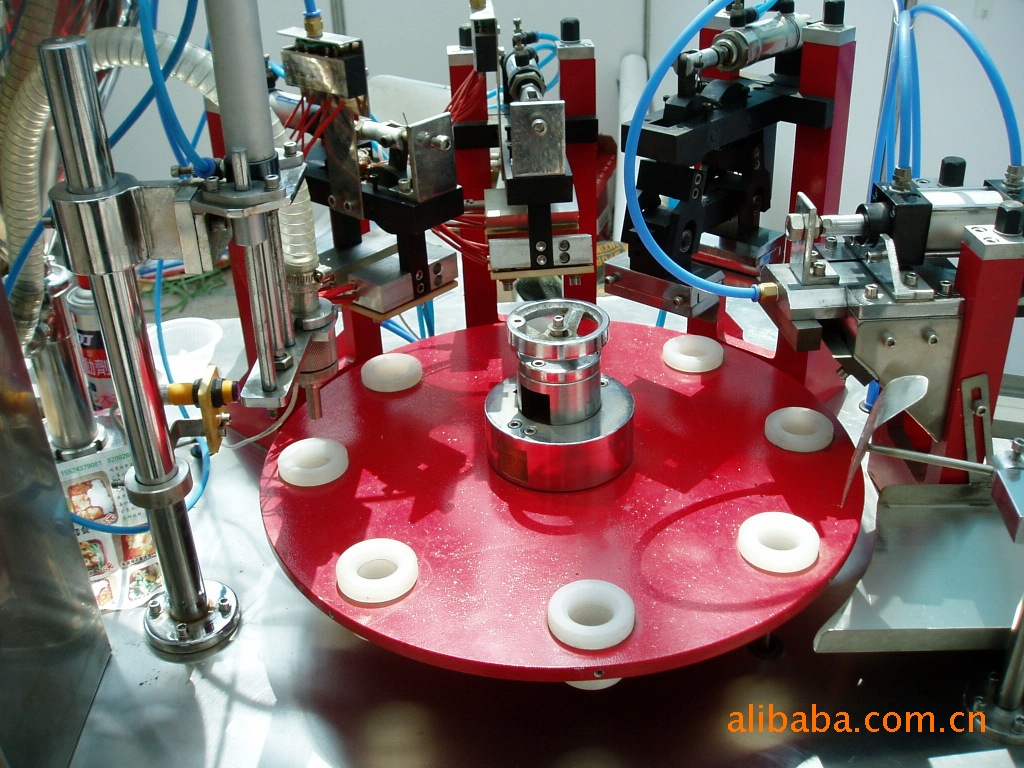

灌装封尾机。该产品适用于各种规格的塑料软管和铝塑复合软管的灌装、封合、日期打印、切尾,封尾外形美观、整齐,封合牢固,稳定性好。广泛应用于日化、医药、食品、化工等行业。同时,为满足不同粘度的灌装要求可配各种不同规格的灌装头。

一、 主要技术参数

电 源:220V/50Hz

气 源:0.5-0.6MPa(减压阀调定值)

0.6-0.8MPa(供气压力)

耗气 量:<0.3m3/min

生产能力:30支/分钟

设计精度:±1.5g

外形尺寸:(长×宽×高)1000mm×750mm×1500mm

二、 试机前准备工作

⒈电源:本机必须配有单相10A三芯插座,并将机架接地连接。

⒉气源:用户自配空气压缩机一台,气源供气压力为0.6-0.8MPa,容积为0.3m3/min(仅供单机使用)。首先将进气管插入机架后侧气源联接件上,接通气源,通过调整减压阀旋钮(位于气源二联件上方,将旋钮向上提起),使工作压力定在0.5-0.6MPa,并检查各部位无漏气后关闭气源。

⒊润滑:正确的润滑可大大延长机器使用寿命。

①首先向各传动部位的导杆上涂注适量的40#机械油;

②关闭气源,打开气源二联件右侧的油雾器上注油螺钉,注入洁净透明油(详见油雾器外壳上说明);

③将油雾器喷油螺钉拧紧后,然后回拧半圈至一圈(保证机器正常工作时,滴油为每10秒左右一滴为宜)。

④料缸气缸下部的螺杆抹入足量的润滑脂,此处注油不仅润滑螺杆还起到气缸密封作用(本机出厂前已注入足量润滑脂,半年内无需加注)。

⑤定期向减速器和凸轮分度器中加注润滑油。

三、 试机

⒈打开本机电源开关(将“关·电源控制·开”旋钮旋至“开”位置),电源指示灯亮;将“关·主机控制·开”旋钮置于“开”位置,主机运行指示灯亮。在“速度调整”面板上旋转该面板上的旋钮,可根据需要增大或减小转盘转速(“速度调整”上显示的数字为设定的电机电频率,数字大运行快,数字小运行慢)。

⒉将“自动·工作模式·手动”旋钮旋至“手动”位置,分别按下各点动按钮,检查各工位是否工作。

各工位原始位置确认:(本步骤调整出厂前已调试好)

⑴上管装置

上管装置主要是由抬管及翻身机构两部分组成,抬管是由气缸的往复运动来控制的,翻身机构是由齿轮传动来控制的。抬管机构将软管抬升使其落入翻身器中,再通过齿轮机构来使翻身器回转90°,使软管落入杯座。

⑵对色标工位:

①将“关·色标运行·开”置于“开”位置,按动“色标点动”对色标工位两气缸即可动作。

②定位顶锥气缸停在气缸轴缩出状态。调整顶锥原始位置,使该气缸工作时顶锥正好能顶到软管口部而又不会压变形软管。

③转动轮移动气缸处于伸出状态。转动轮在该气缸工作时正好能和杯座接触,但接合时的压力不宜太大。(出厂时一般都已调整好)

⑶灌装工位:

①将“关·灌装控制·开”旋钮置于“开”位置。

②料阀气缸拨杆停在上位,按下“料阀点动”按钮,拨杆位于下位即开启位置。

③料缸活塞停在下位,按下“料缸点动”按钮,料缸活塞上行。判断方法:活塞上行时,料缸底部排气孔用手指试压有吸力感觉;活塞下行时,排气孔有明显气体排出。

⑷加热工位:加热头应处于开启位置,按下“封合点动”按钮,加热头夹合。

⑸封合工位:封合头应处于开启位置,按下“封合点动”按钮,封合头夹合。

⑹切尾工位:动刀应处于开启位置,按下“封合点动”按钮,动刀与定刀应处于重合位置。

⑺出管工位:保证顶出杆的运动与转盘的运动同步(一般出厂时已调整好)。

注:按下“封合点动”按钮时,加热、封合、切尾同步完成一个工作,并返回原状态。

⒊本机所有气缸全部采用进气节流方式,大部分工作气缸设有全行程调速装置,且机器出厂前均已调好,一般不需再调整。

其中应注意:

①料阀气缸速度不可过慢,否则影响计量精度;

②灌装头气缸速度不宜过快,否则影响排料量;

③加热工位气缸速度不宜过快,否则影响电热管使用寿命;

其余气缸速度调整至工作平衡可靠,无明显冲击为宜。

⒋彩色标志传感器的调整

①开关设置形式设定为1、2、4在开(ON)位,3在关(OFF)位(设置时应将开关盖帽打开,设置完盖帽盖上,出厂时已设置好,一般不必再改动)。

②调整彩色标志传感器与软管间的距离,使传感器镜头端面与软管间的最小距离为10±3mm。当检测强反光表面上的色标时,应将传感器倾斜15°放置。调整传感器高度,使传感器光源与软管上的长方形光斑同高。

③在传感器接通电源的情况下,将传感器光源对准软管上的基色部分,调节灵敏度调节旋钮,使指示灯显示最强(即在右端的指示灯亮)。

④在传感器接通电源的情况下,将传感器光源对准软管上的长方形光斑,调节灵敏度调节旋钮,使指示灯显示最弱(即在左端的指示灯亮)。

四、 温控仪调整

将“关·加热控制·开”旋钮置于“开”位置,控制面板上温控仪亮起,并有数值显示。同时把温控仪上加热温度预置值设定在180℃左右(根据不同软管通过试封确定),即开始预热。

待加热温度恒定后,观察实际温度与所设温度的差距,如在±1%范围内,则属正常;若误差太大,可根据温控仪说明再作调整。

█面板部分

SET--------------------设定键

▼--------------------设定值减键

▲--------------------设定值加键

SV--------------------设定值显示窗

PV--------------------采样值显示窗

OUT--------------------主控输出指示灯

ALM--------------------报警输出指示灯

█设定字符解释:

字符 | 名称 | 设定范围 | 解释 |

So | 主控设定 | 0~999 | 设定主控点数值大小 |

RL | 报警设定 | 0~999 | 设定报警点数值大小 |

设置主控值:按“SET”键0.5秒,进入第一设定区,使PV窗显示“So”,按▲或▼键,使SV显示窗的数值为所需值,再按“SET”键0.5秒二次退出即可。如所需控制温度为180℃,使SV显示窗显示为180℃即可。

设置报警值:按“SET”键0.5秒,进入第一设定区,再按“SET”键0.5秒,使PV窗显示为“RL”,按▲或▼键,使SV显示窗的数值为所需值,再按“SET”键0.5秒退出即可,如所需报警温度为200℃,使SV显示窗显示为200℃即可。

六、灌装计量调整

⑴将“增加·计量控制·减少”旋钮旋至“减少”位置,按下 “计量启动”按钮,将计量螺杆升至最高位置后根据准备试灌的质量(克)&pide;0.14克(近似),得到值即为计量预置值字数(粗调),将预置数设定在“计量预置”面板上,并将“增加·计量控制·减少”旋钮旋至“增加”位置,按下“计量启动”按钮,即进入自动调整状态。达到预置值后,计量电机自动停止(称量后,精细调整装量,方法同上)。

⑵在自动计量控制工作中,当没有达到预置值前需停止计量调整可按下“计量停止”按钮,计量螺杆即停止转动。

七、 自动连续工作

⑴接通电源、气源,并将“关·电源控制·开”旋钮旋至“开”位置。

⑵将“自动·工作模式·手动”旋钮旋至“自动”位置。

⑶将“关·加热控制·开”旋钮旋至“开”位置。

⑷将“关·主机控制·开”旋钮旋至“开”位置,旋转“速度调整”上的旋转,机器开始进入自动工作状态。仔细检查各工位工作是否协调一致,各紧固件是否牢固;

⑸试灌:由于本计量装置为容积式计量,因此,若物料搅拌不均匀,比重不一致及料中有明显气泡时,都会直接影响计量精度。

将符合要求的物料倒入料筒中,并不少于1/4桶,用料勺接在出料口上,让机器进入自动工作状态,这时,会有料自动排出,待排尽空气后,即可插管试灌,称重后,微调计量至合格。

八、 投产

⑴清洗料筒后,加入所灌物料。

⑵将计量预置值设定在3-5范围内,供生产中作微细调整。

⑶其余操作与试机情况相同。

九、 维护保养

①料筒清洗

松开料筒抱箍,旋转料筒,可将料筒拆下清洗。

②料阀拆洗

松开拨杆连接螺钉,松开料阀与料缸联接抱箍,即可拆下料阀,料阀的锥形阀体是精密部件,直接影响计量精度,一般情况切勿拆下,以免影响精度。如果一旦拆下重新装上后,必须重新检查其密封度,方法是按照实际安装位置,用手拨动拨杆,将阀关闭后向阀上部(进料口)注满水,(手必须一直提住拨杆)水不得有泄漏(每分钟滴漏不超过三滴)。

③料缸清洗

料阀拆下后,用点动开关分别将料缸活塞开到上部和下部进行清洗。

④料缸活塞更换密封圈

拆下料缸底部四根紧固螺钉后,小心地向上提起料缸,即可将料缸拆下,这时活塞就完全显露出来,很方便更换密封圈,在更换和安装中禁止使用铁器硬物与其接触,以免损坏。

⑤料缸气缸下方的光电发讯盘应经常保持清洁,螺杆上过多润滑油应定期擦去,以免堵塞发讯盘上的槽口,槽形光电开关的槽部内应保证其清洁,在使用中应避免强光直接照射和强噪声震动干扰。

⑥料缸底部的计量电机导杆上应经常涂抹40#机油,以保持灵活

特点:

复合软管灌装封尾机采用全不锈钢制作,工作过程采用按钮控制:人工上管,8工位自动回转、定量灌装、自动切断、加热封尾、切尾、成品退出。所有工作采用高精度气缸全行程控制,灌装量调节方便,灌装速度可调。该机适用于各种规格的复合软管的灌装、封尾、日期打印、切尾。封尾外形美观整齐,封合牢固,计量精度高,稳定性好。根据物料特性的不同可选配料斗加温系统、防拉丝灌装头。

技术参数:

电源:220V 50Hz 生产能力:20-30(支/分) 计量精度:<2% 封合格率:98% 机器重量:500kg 电耗:400w×2(封尾外加热) 气源:供气压力0.6-0.8(Mpa) 耗气量:<30(dm3/min) 灌装量:50、100、200(ml) 外形尺寸:1230×700×1400mm