山东泉城阀门有限公司是一家集研制、开发、生产、销售为一体的专业阀门生产企业。公司座落于济南市临港经济开发区,距遥墙国际机场仅8公里,周围有济青高速、机场高速、青银高速,交通便利。公司具有雄厚的技术力量和精良的加工设备,主要生产:闸阀、截止阀、球阀、止回阀、蝶阀、过滤器等通用系列阀门;驱动方式有手动、齿轮和蜗轮传动,以及气动、电动可供选择;并可根据用户特殊要求加工制造非标阀门。公司同时还经销:隔膜阀、柱塞阀、遥控浮球阀、消防器具、水暖管材等系列产品。竭诚欢迎新老客户携手合作,共创辉煌!

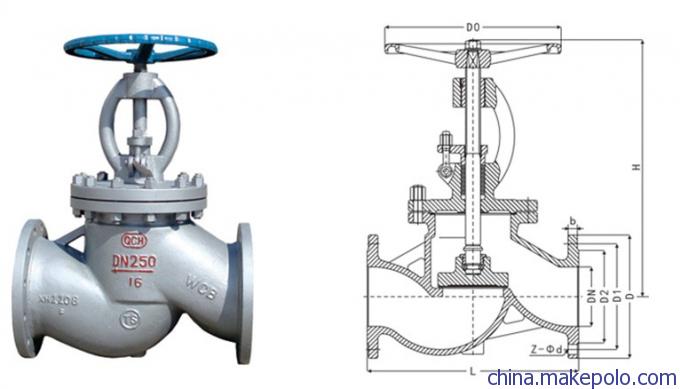

铸钢法兰截止阀适用条件

J41H法兰连接铸钢截止阀适用于公称压力PN1.6~16.0Mpa,

本阀门使用于城市液化气石油气贮备站,也使用于工作温度-29~550℃炼油厂,石油化工厂,石油化工厂,制药、化肥、电力行业的液化气系统等各种工况的管道上,切断或接通介质,作为控制介质的启闭装置。

铸钢截止阀适用介质为:水、油品、蒸汽、酸性介质等。

铸钢截止阀的操作方式有:手动、齿轮传动、电动、气动等。

法兰连接钢制截止阀产品结构特点

1.产品按国家标准GB12235,结构合理,密封可靠,性能优良、造形美观。

2.阀瓣、阀座的密封面采用司钴基硬质合金堆焊而成,耐磨。

3.阀杆经调质和表面氮化处理,有良好的抗腐蚀性和抗擦伤性。

4.可采用各种配管法兰标准及法兰密封面型式,满足各种工程需要及用户要求。

5.阀体材料品种齐全,填料、垫片根据实际工况或用户要求合理选配,能适用于各种压力、温度及介质工况。

6.倒密封采用螺纹连接密封座或本体堆焊奥氏体不锈钢而成,倒密封可靠,填料更换和维修可在不停机情况下进行,方便快捷不影响系统运行

法兰截止阀概要

法兰截止阀属于强制密封式阀门,所以在阀门关闭时,必须向阀瓣施加压力,以强制密封面不泄漏。当介质由阀瓣下方进入阀六时,操作力所需要克服的阻力,是阀杆和填料的磨擦力与由介质的压力所产生的推力,关阀门的力比开阀门的力大,所以阀杆的直径要大,否则会发生阀杆顶弯的故障。近年来,从自密封的阀门出现后,法兰截止阀的介质流向就改由阀瓣上方进入阀腔,这时在介质压力作用下,关阀门的力小,而开阀门的力大,阀杆的直径可以相应地减少。同时,在介质作用下,这种形式的阀门也较严密。我国阀门“三化给”曾规定,截止阀的流向,一律采用自上而下。

截止阀开启时,阀瓣的开启高度,为公称直径的25%~30%时,流量已达到最大,表示阀门已达全开位置。所以截止阀的全开位置,应由阀瓣的行程来决定。 本类阀门在管道中一般应当水平安装。

截止阀具有以下优点

1、结构简单,制造和维修比较方便。

2、工作行程小,启闭时间短。

3、密封性好,密封面间磨擦力小,寿命较长。

截止阀的缺点如下:

1、流体阻力大,开启和关闭时所需力较大。

2、不适用于带颗粒、粘度较大、易结焦的介质。

3、调节性能较差。

截止阀的种类按阀杆螺纹的位置分有外螺纹式、内螺纹式。按介质的流向分,有直通式、直流式和角式。截止阀按密封形式分,有填料密封截止阀和波纹管密封截止阀。

截止阀的结构形式:

截止阀阀体的结构形式有直通式、直流式和直角式。直通式是最常见的结构,但其流体的阻力最大。直流式流体阻力较小,多用于含固体颗粒或粘度大的流体。直角式阀体多采用锻造,适用于较小通经、较高压力的的截止阀。

操作原理和结构说明

1、手轮顺时针方向转时,阀杆向下移动,阀瓣下降使密封面密合,将通路切断.逆转时则开启,阀杆提到最高点上密封起作用。

2、本阀门增加了一个上密封.在阀门开启状态时,与填料一起两层密封作用,并对填料有一定的保护作用

3、本阀门采用尼龙制品作密封面,填料为软成型填料,上密封也为软材质,密封性能较好.

◆ 产品性能规范

|

公称压力 PN(MPa) |

试验压力 (MPa) |

工作温度 |

适用介质 | ||

|

壳体试验 |

密封试验 |

上密封试验 | |||

|

1.6 |

2.4 |

1.8 |

1.8 |

-29℃~425℃ |

水、蒸汽、油品 |

|

2.5 |

3.8 |

2.8 |

2.8 | ||

|

4.0 |

6.0 |

4.4 |

4.4 | ||

|

6.4 |

9.6 |

7.0 |

7.0 | ||

|

10.0 |

15.0 |

11.0 |

11.0 | ||

◆ 主要零件材料

|

主要零件名称 |

材料 |

|

阀体、阀盖、阀瓣 |

WCB |

|

阀座密封面 |

D577 |

|

闸板密封面 |

507Mo |

|

阀杆 |

2Cr13 |

|

阀杆螺母 |

ZCuAl9Mn2 |

|

填料 |

柔性石墨 |

|

中法兰垫片 |

不锈钢缠绕式 |

|

中法兰连接螺柱 |

35CrMo |

|

手轮 |

QT450-10 |

◆ 主要尺寸表

|

公称 通径 DN(mm) |

主要外形尺寸和连接尺寸 (mm) | |||||||

|

L |

D |

D1 |

D2 |

b |

Z-φd |

H |

D0 | |

|

公称压力:1.6MPa | ||||||||

|

32 |

180 |

135 |

100 |

78 |

15 |

4-18 |

280 |

180 |

|

40 |

200 |

145 |

110 |

85 |

16 |

4-18 |

312 |

200 |

|

50 |

230 |

160 |

125 |

100 |

16 |

4-18 |

321 |

240 |

|

65 |

290 |

180 |

145 |

120 |

18 |

4-18 |

325 |

280 |

|

80 |

310 |

195 |

160 |

135 |

20 |

8-18 |

355 |

280 |

|

100 |

350 |

215 |

180 |

155 |

20 |

8-18 |

415 |

320 |

|

125 |

400 |

245 |

210 |

185 |

22 |

8-18 |

460 |

360 |

|

150 |

480 |

280 |

240 |

210 |

24 |

8-23 |

510 |

400 |

|

200 |

600 |

335 |

295 |

265 |

26 |

12-23 |

710 |

400 |

|

250 |

650 |

405 |

355 |

320 |

30 |

12-23 |

786 |

450 |

|

300 |

750 |

460 |

410 |

375 |

30 |

12-23 |

925 |

500 |

|

公称压力:2.5MPa | ||||||||

|

32 |

180 |

135 |

100 |

78 |

18 |

4-18 |

302 |

180 |

|

40 |

200 |

145 |

110 |

85 |

18 |

4-18 |

355 |

200 |

|

50 |

230 |

160 |

125 |

100 |

20 |

4-18 |

362 |

240 |

|

65 |

290 |

180 |

145 |

120 |

22 |

8-18 |

425 |

280 |

|

80 |

310 |

195 |

160 |

135 |

22 |

8-18 |

469 |

280 |

|

100 |

350 |

230 |

190 |

160 |

24 |

8-23 |

470 |

320 |

|

125 |

400 |

270 |

220 |

188 |

28 |

8-25 |

558 |

360 |

|

150 |

480 |

300 |

250 |

218 |

30 |

8-25 |

611 |

400 |

|

200 |

600 |

360 |

310 |

278 |

34 |

12-25 |

721 |

400 |

|

250 |

650 |

425 |

370 |

332 |

36 |

12-30 |

786 |

450 |

|

300 |

750 |

485 |

430 |

390 |

40 |

12-30 |

925 |

500 |

|

公称压力:4.0MPa | ||||||||

|

32 |

180 |

135 |

100 |

78 |

18 |

4-18 |

302 |

180 |

|

40 |

200 |

145 |

110 |

85 |

18 |

4-18 |

355 |

200 |

|

50 |

230 |

160 |

125 |

100 |

20 |

4-18 |

373 |

240 |

|

65 |

290 |

180 |

145 |

120 |

22 |

8-18 |

408 |

280 |

|

80 |

310 |

195 |

160 |

135 |

22 |

8-18 |

436 |

320 |

|

100 |

350 |

230 |

190 |

160 |

24 |

8-23 |

480 |

360 |

|

125 |

400 |

270 |

220 |

188 |

28 |

8-25 |

558 |

400 |

|

150 |

480 |

300 |

250 |

218 |

30 |

8-25 |

611 |

400 |

|

200 |

600 |

375 |

320 |

282 |

38 |

12-30 |

720 |

400 |

|

公称压力:6.4MPa | ||||||||

|

32 |

230 |

150 |

110 |

80 |

24 |

4-23 |

302 |

180 |

|

40 |

260 |

165 |

125 |

95 |

24 |

4-23 |

355 |

200 |

|

50 |

300 |

175 |

135 |

105 |

26 |

4-23 |

373 |

240 |

|

65 |

340 |

200 |

160 |

130 |

28 |

8-23 |

408 |

280 |

|

80 |

380 |

210 |

170 |

140 |

30 |

8-23 |

436 |

320 |

|

100 |

430 |

250 |

200 |

168 |

32 |

8-25 |

480 |

360 |

|

125 |

500 |

310 |

250 |

210 |

38 |

8-34 |

558 |

400 |

|

150 |

550 |

340 |

280 |

240 |

38 |

8-34 |

611 |

400 |

|

公称压力:10.0MPa | ||||||||

|

32 |

230 |

150 |

110 |

82 |

24 |

4-23 |

326 |

220 |

|

40 |

260 |

165 |

125 |

95 |

26 |

4-23 |

359 |

240 |

|

50 |

300 |

195 |

145 |

112 |

28 |

4-25 |

414 |

280 |

|

65 |

340 |

220 |

170 |

138 |

32 |

8-25 |

434 |

320 |

|

80 |

380 |

230 |

180 |

148 |

34 |

8-25 |

547 |

400 |

|

100 |

430 |

265 |

210 |

172 |

38 |

8-23 |

621 |

450 |

|

125 |

500 |

310 |

250 |

210 |

42 |

8-34 |

732 |

450 |

|

150 |

550 |

350 |

290 |

250 |

46 |

12-34 |

840 |

500 |

◆ 故障分析与排除

|

故障现象 |

原因分析 |

消除方法 |

|

中法兰连接处渗漏 |

1、连接螺柱预紧力不足或预紧力不均匀; 2、垫片失效; 3、法兰密封面存在损伤或有污物; |

1、是阀门处于开启状态均匀的拧紧螺母; 2、更换垫片; 3、修复损伤清洗垫片及密封面; |

|

填料函泄漏 |

1、填料未压紧或压偏; 2、填料使用过久或失效; |

1、均匀拧紧填料压板螺母压紧填料; 2、更换填料; |

|

密封副泄漏 |

1、密封副有损伤; 2、密封副间有污物; |

1、修复密封副损伤; 2、清洗密封副; |

|

阀杆启闭不灵活 |

1、填料压得过紧; 2、阀杆与阀杆螺母间污物卡阻或螺纹部分损伤; 3、填料预紧力不均匀; |

1、适当调整填料压板压紧螺母,减小预紧力; 2、应拆开清洗螺纹副或修复损伤 3、调整预紧力使其均匀; |