山东泉城阀门有限公司是一家集研制、开发、生产、销售为一体的专业阀门生产企业。公司座落于济南市临港经济开发区,距遥墙国际机场仅8公里,周围有济青高速、机场高速、青银高速,交通便利。公司具有雄厚的技术力量和精良的加工设备,主要生产:闸阀、截止阀、球阀、止回阀、蝶阀、过滤器等通用系列阀门;驱动方式有手动、齿轮和蜗轮传动,以及气动、电动可供选择;并可根据用户特殊要求加工制造非标阀门。公司同时还经销:隔膜阀、柱塞阀、遥控浮球阀、消防器具、水暖管材等系列产品。竭诚欢迎新老客户携手合作,共创辉煌!

硬密封蝶阀又叫翻板阀,是一种结构简单的调节阀,同时也可用于低压管道介质的开关控制。硬密封蝶阀在管道上主要起切断和节流作用。蝶阀启闭件是一个圆盘形的蝶板,在阀体内绕其自身的轴线旋转,从而达到启闭或调节的目的。。硬密封蝶阀适用于发生炉、煤气、蒸汽、天然气、城市煤气、冷热空气、化工冶炼工程和发电环保系统中输送各种腐蚀性、非腐蚀性流体介质的管道上,用于调节和截断介质的流动。硬密封蝶阀可分为手动硬密封蝶阀,气动硬密封蝶阀,电动硬密封蝶阀。

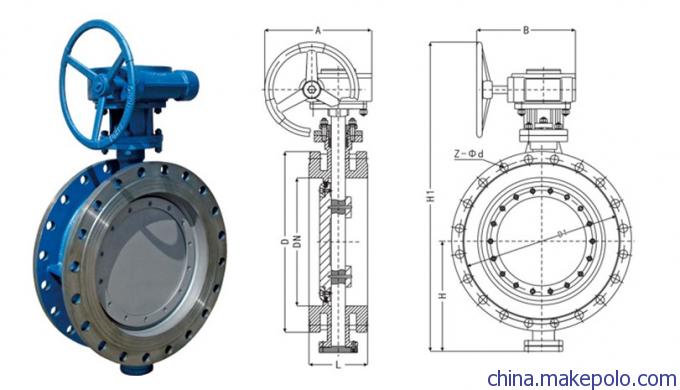

硬密封蝶阀为偏心金属密封结构,密封形式为金属对金属密封,可调换金属密封圈对金属密封,不锈钢板与石墨复

硬密封蝶阀(13张)合板密封圈对金属密封.硬密封蝶阀的驱动形式除了电动之外还有:手动,蜗轮杆传动,气动等。本类阀门在管道中一般应当水平安装。

硬密封蝶阀的蝶板安装于管道的直径方向。在蝶阀阀体圆柱形通道内,圆盘形蝶板绕着轴线旋转,旋转角度为0°~90°之间,旋转到90°时,阀门则呈全开状态。

硬密封蝶阀结构简单、体积小、重量轻,只由少数几个零件组成。而且只需旋转90°即可快速启闭,操作简单,同时该电动阀门具有良好的流体控制特性。蝶阀处于完全开启位置时,蝶板厚度是介质流经阀体时唯一的阻力,因此通过该阀门所产生的压力降很小,故具有较好的流量控制特性。蝶阀有弹密封和金属的密封两种密封型式。弹性密封阀门,密封圈可以镶嵌在阀体上或附在蝶板周边。

如果要求蝶阀作为流量控制使用,主要的是正确选择阀门的尺寸和类型。硬密封蝶阀的结构原理尤其适合制作大口径阀门。硬密封蝶阀不仅在石油、煤气、化工、水处理等一般工业上得到广泛应用,而且还应用于热电站的冷却水系统。

硬密封蝶阀保养方法

1、硬密封蝶阀在使用过程中,应经常保持清洁,传动螺纹必须定期润滑,发现故障时,应立即停止使用,查明原因清除故障。

2、填料压盖的螺栓应均匀地拧紧,不应压成歪状态,以免碰伤阻碍阀杆运动或造成泄漏。

3、安装时,可将阀门按连接方式直接装置在管路上。一般情况下,可安装在管路任意位置上,但需便于操作的检修,注意截止阀介质流向应是纵阀瓣下面往上流,升降式止回阀只能水平安装。

4、硬密封蝶阀使用时,只作全开或全闭,不允许做调节流量用,以免密封面受冲蚀,加速磨损。闸阀和上螺纹截止阀内有倒密封装置,手轮旋至最上位置拧紧,即可阻止介质从填料处泄漏。

5、硬密封蝶阀开、关时应用手轮,请勿借助杠杆或其它工具,以免损坏阀件。手轮顺时针旋转为关闭,反之为开启。

6、安装前,必须仔细核对本阀标志的压力,通径是否符合使用要求,消除运输过程所造成的缺陷,并消除阀件的污垢。

7、长期存放的阀门,应作定期检查,对外露的加工表面须保持清洁,清除污垢,存放时球阀应两端堵塞并处于开启状态,气动蝶阀,通道的两端应堵塞并处于关闭状态,整齐地存放在室内通风干燥的地方,严禁堆置或露天存放。

◆ 产品性能规范

|

公称压力 PN(MPa) |

试验压力 (MPa) |

工作温度 |

适用介质 | |

|

壳体试验 |

密封试验 | |||

|

1.0 |

1.5 |

1.1 |

-29℃~425℃ |

水、蒸汽、油品 |

|

1.6 |

2.4 |

1.76 | ||

|

2.5 |

3.75 |

2.75 | ||

◆ 主要零件材料

|

零 件 名 称 |

材 料 |

|

阀 体 |

WCB |

|

蝶 板 |

WCB |

|

密封圈 |

304SS |

|

阀 杆 |

20Cr13 |

|

填 料 |

柔性石墨 |

◆ 主要尺寸表

|

公称 通径 DN(mm) |

主要外形尺寸和连接尺寸 (mm) | |||||||

|

L |

H |

H1 |

A |

B |

D |

D1 |

Z-d | |

|

公称压力:1.0MPa | ||||||||

|

50 |

108 |

112 |

350 |

180 |

200 |

165 |

125 |

4-18 |

|

65 |

112 |

115 |

370 |

180 |

200 |

185 |

145 |

4-18 |

|

80 |

114 |

120 |

380 |

180 |

200 |

200 |

160 |

8-18 |

|

100 |

127 |

138 |

420 |

180 |

200 |

220 |

180 |

8-18 |

|

125 |

140 |

164 |

460 |

180 |

200 |

250 |

210 |

8-18 |

|

150 |

140 |

175 |

555 |

270 |

280 |

285 |

240 |

8-22 |

|

200 |

152 |

200 |

760 |

400 |

425 |

340 |

295 |

8-22 |

|

250 |

165 |

243 |

830 |

400 |

425 |

395 |

350 |

12-22 |

|

300 |

178 |

250 |

895 |

450 |

560 |

445 |

400 |

12-22 |

|

350 |

190 |

280 |

950 |

450 |

560 |

505 |

460 |

16-22 |

|

400 |

216 |

305 |

1190 |

535 |

580 |

565 |

515 |

16-26 |

|

450 |

222 |

350 |

1255 |

535 |

580 |

615 |

565 |

20-26 |

|

500 |

229 |

380 |

1305 |

535 |

580 |

670 |

620 |

20-26 |

|

600 |

267 |

445 |

1340 |

570 |

660 |

780 |

725 |

20-30 |

|

700 |

292 |

480 |

1520 |

750 |

550 |

895 |

840 |

24-30 |

|

800 |

318 |

530 |

1710 |

750 |

550 |

1015 |

950 |

24-33 |

|

900 |

330 |

580 |

1810 |

750 |

550 |

1115 |

1050 |

28-33 |

|

1000 |

410 |

650 |

1960 |

900 |

750 |

1230 |

1160 |

28-36 |

|

公称压力:1.6MPa | ||||||||

|

50 |

108 |

112 |

350 |

180 |

200 |

165 |

125 |

4-18 |

|

65 |

112 |

115 |

370 |

180 |

200 |

185 |

145 |

4-18 |

|

80 |

114 |

120 |

380 |

180 |

200 |

200 |

160 |

8-18 |

|

100 |

127 |

138 |

420 |

180 |

200 |

220 |

180 |

8-18 |

|

125 |

140 |

164 |

460 |

180 |

200 |

250 |

210 |

8-18 |

|

150 |

140 |

175 |

555 |

270 |

280 |

285 |

240 |

8-22 |

|

200 |

152 |

200 |

760 |

400 |

425 |

340 |

295 |

12-22 |

|

250 |

165 |

243 |

830 |

400 |

425 |

405 |

355 |

12-26 |

|

300 |

178 |

250 |

895 |

450 |

560 |

460 |

410 |

12-26 |

|

350 |

190 |

280 |

950 |

450 |

560 |

520 |

470 |

12-26 |

|

400 |

216 |

305 |

1190 |

535 |

580 |

580 |

525 |

12-30 |

|

450 |

222 |

350 |

1255 |

535 |

580 |

640 |

585 |

20-30 |

|

500 |

229 |

380 |

1305 |

535 |

580 |

715 |

650 |

20-33 |

|

600 |

267 |

445 |

1340 |

570 |

660 |

840 |

770 |

20-36 |

|

700 |

292 |

480 |

1520 |

750 |

550 |

915 |

840 |

24-36 |

|

800 |

318 |

530 |

1710 |

750 |

550 |

1025 |

950 |

24-39 |

|

900 |

330 |

580 |

1810 |

750 |

550 |

1125 |

1050 |

28-39 |

|

1000 |

410 |

650 |

1960 |

900 |

750 |

1255 |

1170 |

28-42 |

|

公称压力:2.5MPa | ||||||||

|

50 |

108 |

112 |

350 |

180 |

200 |

165 |

125 |

4-18 |

|

65 |

112 |

115 |

370 |

180 |

200 |

185 |

145 |

8-18 |

|

80 |

114 |

120 |

380 |

180 |

200 |

200 |

160 |

8-18 |

|

100 |

127 |

138 |

420 |

180 |

200 |

235 |

190 |

8-22 |

|

125 |

140 |

164 |

460 |

180 |

200 |

270 |

220 |

8-26 |

|

150 |

140 |

175 |

555 |

270 |

280 |

300 |

250 |

8-26 |

|

200 |

152 |

200 |

760 |

400 |

425 |

360 |

310 |

12-26 |

|

250 |

165 |

243 |

830 |

400 |

425 |

425 |

370 |

12-30 |

|

300 |

178 |

250 |

895 |

450 |

560 |

485 |

430 |

16-30 |

|

350 |

190 |

280 |

950 |

450 |

560 |

555 |

490 |

16-33 |

|

400 |

216 |

305 |

1190 |

535 |

580 |

620 |

550 |

16-36 |

|

450 |

222 |

350 |

1255 |

535 |

580 |

670 |

600 |

20-36 |

|

500 |

229 |

380 |

1305 |

535 |

580 |

730 |

660 |

20-36 |

|

600 |

267 |

445 |

1340 |

570 |

660 |

845 |

770 |

20-39 |

|

700 |

292 |

480 |

1520 |

750 |

550 |

960 |

875 |

24-42 |

|

800 |

318 |

530 |

1710 |

750 |

550 |

1085 |

990 |

24-48 |

|

900 |

330 |

580 |

1810 |

750 |

550 |

1185 |

1090 |

28-48 |

|

1000 |

410 |

650 |

1960 |

900 |

750 |

1320 |

1210 |

28-56 |

◆ 故障分析与排除

|

故障现象 |

原因分析 |

消除方法 |

|

阀杆转动不灵活 |

1、填料压得过紧 2、阀杆与其配合部位有损伤或积有污物 3、蜗轮箱损伤或有污物 |

1、调整填料压盖螺母 2、拆开修整或清除污物 3、拆开清洗,消除污物修复损伤 |

|

阀杆填料处渗漏 |

1、填料未压紧 2、填料使用过久或失效 |

1、均匀地拧紧填料压盖上的螺母 2、更换新填料 |

|

密封副渗漏 |

1、密封面上有损伤或有污物 2、密封圈变形或失效 |

1、重新修整并研磨密封面或消除污物 2、更换密封圈 |