Condenso是的冷凝回流焊接解决方案。Condenso解决了高热质量PCB对无铅焊料合金的复杂需求,因此能够快速无空隙地焊接最难处理的PCB,从而尽最大程度带来投资回报。

毫不折衷的最优质焊接效果

Condenso可给我们带来传统气相焊接系统所不具备的主要优点,这使它成为实现最优质焊接效果的第一选择。

性能: 凝然焊接中产生的蒸汽可提供效率极高的热传输器,同时还能使介质的温度保持恒定。特定的沸点限制了系统的最高焊接温度,同时能够防止过热并确保提供值得您信赖的可重复性能真空吸尘器的加入将能确保进行无空隙焊接。

可靠性:回流过程中,系统会将指定数量的惰性气体蒸发掉,从而确保进行精确的温度探测以避免组件受到可能的损坏。使用Condenso精确的介质注入定时和数量控制以及排气系统可获得最高的探测灵活性。您的探测可能性几乎是无限制的。

价值:水平方向的PCB传输可确保焊接过程中组件不会被偏离原位,从而降低报废率和长期拥有成本。“按需”操作可使系统在停用时进入闲置状态,并且只需要短暂的预热循环即可恢复生产。这使得该系统的电能和液体消耗量比整个生产班次都持续运转的系统的低。

特点:

+最优质的焊接效果

+精确的温度准确性

+改良的热传输

+组件不会过热

+无空隙真空焊接

+组件不会发生移动

+不会留下残茬

+不需要进行预热

+探测灵活性最高

+清洁速度更快

冷凝特点:

冷凝焊接,通常又称为气相焊接,是在这里讨论的两种回流焊接工艺中相对历史较早的一种。它在1975年由RCPfahl 和 HH Ammann申请专利。冷凝焊接是利用特定的介质来释放一种潜在的热量(一种特别的气态热函或者形态转变的热函dH),当这种特定的介质从气态转变为液态时,热量被释放出来,加热PCB来进行焊接。在介质转变形态的过程中(气液态转换)温度保持一个衡量,这保证了PCB的最高温度不会超过沸点——介质凝结的温度。这种最高温度的限制展示出冷凝焊接的一种显著的优势。在介质改变形态的时候大量的热量被释放,这导致了PCB上温度的快速上升。Bell et al. 设立的冷凝焊接热转化系数最高到300 W/m2K,但是冷凝焊接的典型值在20 - 50 W/m2K这个范围内(在空气或者氮气中)。

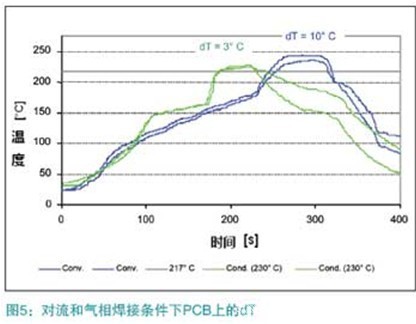

好处是,冷凝焊接更均衡的热量转化会使得PCB上大小不同的热容部分的温差更小(dT)。当我们比较焊接工艺的时候差别会非常清楚(图5)。同样的一块PCB在使用热风对流焊接时温差值ΔT是10K,在使用Galden LS230冷凝焊接时为3K。

在冷凝焊接中,热量传递到PCB上主要是依靠凝结在PCB表面的介质的流量。如果有足够的气体产生,流量是一个常数,导致冷凝回流焊接曲线的特点是陡峭的上升。陡峭上升的温度可能在PCB回流焊接过程中产生一些器件的损伤,比如像爆裂和分层。除了湿度敏感SMD器件,还有电解电容和一些关键器件。在BC Components 和 Rehm进行的测试中显示,在有些试验中,冷凝焊接会比对流焊接使电容更易受损。

PCB可以获得的热能的多少可以通过在工艺槽内增加或减少气体的量来调节,也就是说加热斜率是可控的。这个工艺的概念——注入——使得它可以产生不同的回流曲线。如果在初始加热阶段后,气体在工艺槽内被抽空了,那么冷凝就不会产生并且温度曲线会像一个鞍型。

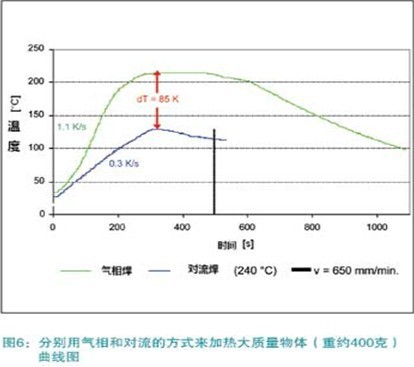

在焊接非常重的PCB时,冷凝要优于对流,因为它有非常大的热交换系数。图6阐述了对流系统没能将0.5克的质量在240°C温区内加热到最终希望的温度,但这个对冷凝系统来说没有任何问题。假设可获得的气体量保持不变,PCB的质量越大,加热斜率也就越平缓。

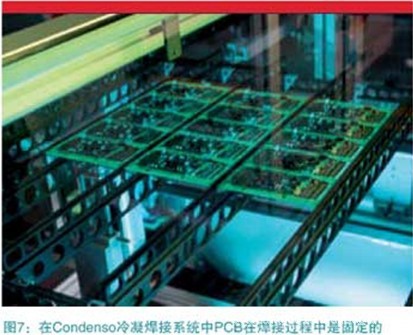

通常,在冷凝系统中只使用一个凝结温度的一种工艺介质,这或多或少只能生成单一区间的回流焊系统。在这种系统中,PCB在工艺时间段内时是停止不动的(图7)。PCB的整体温度曲线必须服从这一工况。相关的生产周期因此就等于工艺时间(回流时间加上板的进出时间)除以工艺槽内的PCB块数。与此相反,对相同的PCB,对流系统生产周期可以达到小于30秒。如果考虑生产周期和灵活性,对流焊接系统要优于冷凝焊接系统。

总结

表1总结了对流焊接系统和冷凝焊接系统的特性。应该选择一种可以满足PCB焊接要求的回流焊技术。热风对流系统适合于拥有最小的生产周期需求的灵活的生产。氮气在对流式炉子中保证了惰性气体环境的工艺要求,多温区使得PCB板上的温差可以降低。

相比之下,在冷凝系统中回流温度曲线的灵活性受到限制,但是它们尤其对较重的PCB焊接要优于对流系统。所用介质的凝结温度限制了PCB可以达到的最高温度。高效率的、均衡的热传导使板上的温差最小。但是如果参数没有被正确设置,升温斜率极限会非常容易被超过。