(1)企业设备问题及分析:

问题:300MWA发电机组,高压缸外缸缸体配合面出现局部不均匀变形,合缸后间隙范围0.05mm-0.2mm之间。由于间隙大,所以对于密封的要求性非常严格。企业之前采用国产普通高分密封剂密封的2台300MWA机组均出现严重的漏气现象,效果不佳。

分析:300MWA的蒸汽轮机一般采取双缸设计,采用超临界蒸汽发电,所以高压缸内缸的温度一般在550℃以上,工作压力为22MPA以上,所以内缸一旦出现漏气,蒸汽将延外缸的密封处泄漏,此时对于外缸的的密封非常严格。外缸在正常工作由于工作温度也比较高,加上外缸的体积较大,所以缸体容易发生变形。其变形的方式有两种:外胀变形和内胀变形,从而导致整个配合面出现配合间隙。

(2)传统密封剂:

传统密封剂:国产的普通高温密封剂对于0.1mm以下的间隙密封效果良好,间隙在0.1mm-0.2mm之间密封效果较差,经常出现漏气现象。超过0.2mm的间隙,传统密封剂将无法实现密封,这种情况下如果企业想利用传统国产密封剂密封,需要对结合面补焊、研磨,使间隙小于0.2mm,这样将大大延长施工工期,大大增加企业维修费用。传统高温密封剂最高耐温650℃,容易胶化,清理时费时费力。

(3)新型高温密封剂应用:

系列高温密封剂是德国原装进口产品,是由德国西门子公司专门研发用于轮机气缸密封的一种高性能产品。密封间隙范围为0-1mm,且最高耐温950℃,使用范围广泛,密封效果良好,且永不胶化,易于清理。

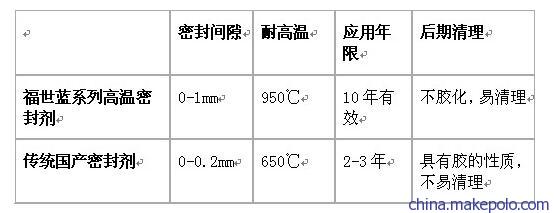

(4)新型高温密封剂与传统国产密封剂对比

(5)指导清洗过程:

(6)总结

使用传统国产密封剂密封高压缸不理想,主要问题是由于国产密封剂对于间隙的要求比较苛刻,一旦局部配合面间隙超过0.2mm,其密封效果将非常差。新型高温密封剂密封间隙范围在0-1mm之间,所以满足大部分气缸、高温高压法兰等恶劣环境下的密封,且密封效果非常好。由于具有不胶化的特性,所以后期易清理,从根本上解决了汽轮机气缸密封及其它高温高压环境下密封的问题。