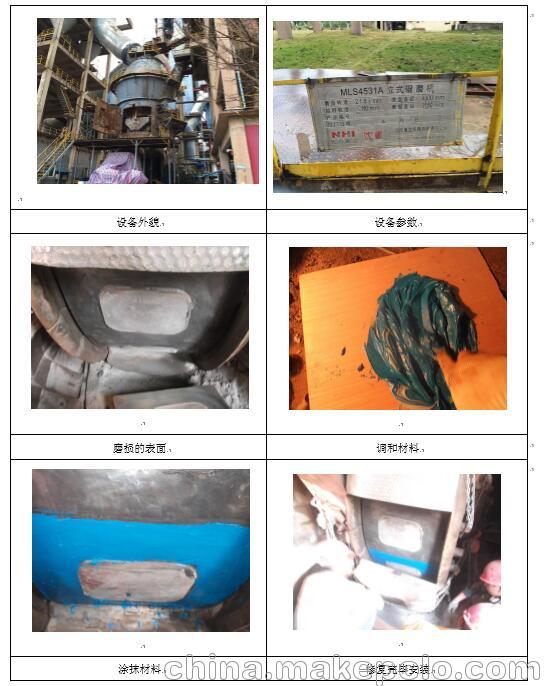

一、设备信息状况

企业立磨磨辊本体和耐磨衬板在使用过程中,一旦出现配合间隙,将会使本体与衬板之间磨损加剧,加之热风和水泥颗粒对配合面的不断冲刷,导致沟槽的产生,致使本体与衬板之间发生冲击碰撞,严重时使得衬板产生裂纹甚至断裂,机器损坏。

二、立磨辊芯磨损修复传统技术

1、拆卸返厂或拆卸外协焊接

返厂维修方式较为普遍,但维修时间长、拆卸安装费时费力、费用高等。同时,补焊后的磨辊与衬板配合面难以达到理论100%的配合,间隙问题仍无法有效避免。

2、垫铜皮

部分企业采用过该方法,但事实证明非常不可取,甚至会造成重大事故。

3、现场局部补焊

该方法较垫铜皮法会更安全,但也仅仅是一种应急处理法,如果长期运行将成为重大隐患,对设备管理和安全连续生产带来重大风险。

三、立磨辊芯磨损线修复工艺步骤

(方案一)检查磨损量大小,如果磨损量整体在2mm以内并且比较均匀;

1、拆下辊皮,清理表面油污与铁锈等异物,用气枪表面烤油,直至无火花冒出为止;

2、用无水乙醇清洗辊皮表面,保证表面清洁、干燥、坚实;

3、辊皮底部涂刷803脱模剂,803脱模剂薄薄一层,固化后待用;

4、调和立磨专用高分子复合材料,调和均匀至无色差;

5、用黄刮板将立磨专用材料均匀的涂抹在配合辊体面上,保证压实无遗漏;高度略高于标准面;

6、20分钟内将辊皮完成最后装配工作;(最终材料能够从边缘挤出,说明材料填充完整)

(方案二)磨损量不均匀,并且磨损量大于2mm,

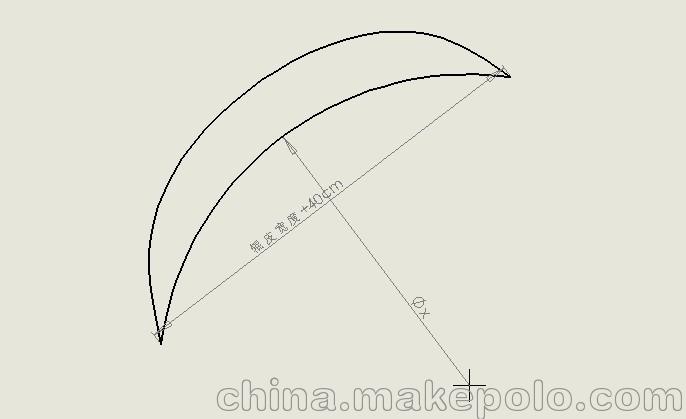

1、根据辊体直径按照下图所示制作样板尺;

2、在磨损量大的部位焊几个支撑点,并用做好的弧度标尺找好高度,注意不要高于标准面;

3、清理表面油污与铁锈等异物,用气枪表面烤油,直至无火花冒出为止;

4、用无水乙醇清洗辊皮表面,保证表面清洁、干燥、坚实;

5、辊皮底部涂刷803脱模剂,803脱模剂薄薄一层,固化后待用;

6、调和立磨专用高分子复合材料,调和均匀至无色差;

7、用黄刮板将立磨专用材料均匀的涂抹在配合辊体面上,保证压实无遗漏,高度略高于标准面;

8、20分钟内将辊皮完成最后装配工作;(最终材料能够从边缘挤出,说明材料填充完整)

弧度尺大体示意图

具体尺寸现场测量或根据图纸给出

四、福世蓝对立磨辊芯磨损修复的优势

福世蓝高分子复合材料干环境下254℃,湿环境下160℃,可以满足立磨运行温度方面的要求。

(1)最大抗压强度179Mpa,远远大于立磨磨辊粉末物料的适宜压力[σ]p(10~35MPa),所以不会在物料的挤压过程中出现物理损伤;

(2)由于高分子复合材料填充了磨辊和衬板之间的间隙,使得磨辊与辊皮之间配合良好,消除了间隙,在理论上接触面能够达到100%的配合,保证了良好的配合,这是传统的金属配合所无法达到的;

(3) 福世蓝高分子复合材料是有机材料,可以弥补金属之间硬对硬的冲击,对磨辊运行中受到的各种机械力起到良好的缓冲作用;

(4)物料与磨辊辊皮之间产生的摩擦阻力及由于物料碾入角的相互作用而对磨辊形成剪切应力,这些剪切应力直接作用于磨辊辊皮表面,只要磨辊辊皮压板和螺栓紧固力达到符合的力矩,则衬板完全可以抵抗这些剪切应力,而不会造成衬板的位移和损害;

福世蓝技术操作简单,一般不需要专用设备,而且对于多数设备问题可以现场修复,方便快捷。企业维修人员在福世蓝技术工程师的指导下,即可掌握福世蓝技术的操作。福世蓝公司多年来一直以帮助企业建立一支先进的维修维护队伍,提高企业的设备管理水平为己任;通过不断地整合世界上领先的设备维修维护技术,为企业服务。

五、立磨修复案例

某水泥企业与我公司联系,得知该企业立磨因在长期运行过程中因受振动、压力、温度,等原因出现磨损现象。希望我公司能够派遣技术人员前往企业勘察看场并治理修复。我公司领导考虑该企业停机时间过长造成不 必要的损失,立即针对这一问题作出修复方案并派遣两名技术人员前往,为该企业立磨磨损做修复工作。仅用两天的时间就将立磨磨损修复完毕并取得较好的效果,该企业领导对此表示非常满意并达成长期合作的关系。