近日,工业和信息化部、水利部、科技部、财政部印发《京津冀工业节水行动计划》,全面提高工业用水效率,保障京津冀地区水资源和生态安全,促进区域经济社会高质量发展。

《计划》要求,坚持“节水优先、空间均衡、系统治理、两手发力”新时期治水方针,立足京津冀水资源条件,紧密结合区域经济结构调整和绿色发展需要,优化工业用水结构,实施工业节水技术改造,加强工业用水管理,完善标准和政策体系,不断提高工业用水效率和效益,努力形成集约高效、循环多元、智慧清洁的工业用水方式,加快构建与水资源承载力相适应的产业结构和生产方式,促进工业高质量绿色发展。

这是国家层面的意志决策,可以看出京津冀的水资源节约,刻不容缓。作为京津冀乃至全国汽车零部件生产企业来讲,如果把环境责任定为一种标准,那么油基润滑剂将会面临巨大的问题和挑战,因为以矿物油脂为代表的油基润滑剂还是在普遍应用,虽然油基润滑剂在冲压环节通过润滑起到了保证成型效果的作用,但在后续必须通过大量脱脂水洗清除干净,以确保焊接、磷化及电泳喷漆的效果,这样就造成了冲压企业势必会使用大量的清洁用水,产生大量的废水(据科学统计生产一辆乘用车需要用水约9.3吨)。需要面临废水处理及环保排放所带来的责任压力和高额成本压力。

事实证明,高效、绿色、节能、环保的新型冲压润滑技术及产品将是汽车制造及冲压行业未来的发展趋势和方向。那么汽车零部件生产企业如何应对这一节水计划呢?美国无油冲压润滑技术无油冲压润滑技术或许可以帮助汽车零部件生产企业找到节水方案。

由于专注于世界汽车工业,使无油冲压润滑技术能够开发出独特的冲压润滑技术和先进的应用方法。无油冲压润滑技术 技术已经被证实比常规的润滑剂在企业整个生产过程中节省80%的清洗用水,减少80%的废水排放。

一、无油冲压润滑技术介绍

无油冲压润滑技术是世界上唯一一家专注于以水作为工程材料的无油冲压加工和弯管润滑剂的公司。近100年来,在“先进的金属成型润滑技术提升您的经济效益”的伟大使命促使下,通过提供精益绿色非油金属成型液和成型脂,以及工程服务来为客户提升生产效益,优化工艺成本。在过去的三十年,无油冲压润滑技术润滑技术已与通用、福特、奔驰、宝马、大众、保时捷、法拉利、捷豹、劳斯莱斯、日产、本田、福莱纳、博世、沃尔沃、德尔福、阿尔文、波音、PPG、杜邦、迪尔、格利登、天纳克汽车工业公司以及哈雷-戴维森、惠而浦、力诺、特灵等成功合作。

二、无油冲压润滑技术清洗技术特性概括

无油冲压润滑技术以水为工程材料,聚合了抗极压物质和超润滑物质物。

无油冲压润滑技术产品不含油和色素,可直接用常温水清洗,一遍常温水或弱碱水即可清洗干净。

无油冲压润滑技术具有环保性,不含可挥发VOC和空气污染物,并且可以实现直排。

无油冲压润滑技术具有独特的完全溶于常温水的特性,保证了清洗过程的优化。

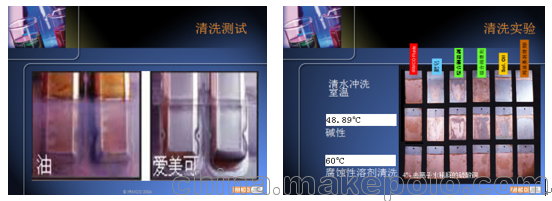

无油冲压润滑技术清洗技术特性对比测试

(图一)

第一列:无油冲压润滑技术技术

第二列:油基润滑油

第三列:其他非油基综合润滑剂

金属清洗试验,水温25°C,清水(不加任何洗涤剂)无油冲压润滑技术比常规的综合冲压油,清洗时间缩短400%,从42秒减少到4秒。而一般水溶润滑油要300秒以上才能洗干净。

无油冲压润滑技术清洗性能对比测试

(图二)

用去离子水配成4%的硫酸铜溶液.

当把钢板放入到硫酸铜溶液中几秒后,铜只会被镀在干净没有油的表面.铜是非常挑剔的,即使象指纹一样轻的污渍也会有所抵触。如果表面干净,钢板上面就会镀上一层均匀的铜色。如果表面不干净铜就不会附着在上面。

在这里我们比较的就是无油冲压润滑技术 产品和不同润滑产品.

最上面一行的钢板采用清水冲洗.

第2行采用48.89°C 的碱性清洗剂.

最底下一行采用60°C 腐蚀性清洗剂.

当我们从左向右看时, 可以看到无油冲压润滑技术 产品在最左侧,依次是其他的产品.

无油冲压润滑技术 产品的自来水清洗与温度高的清洗池中的效果是一样的。所有的油类和皂基合成产品用清水无法清洗干净. 大多需要腐蚀性、价格高的清洗才可以完全清洗干净。常规清洗油基润滑油,需要用高温水和溶剂,或者带腐蚀性的物质来清除积油。使用量大,会带很多油和土进入清洗池,清洗池需要不断换水。氯化石蜡和有色油脂都很稠,在池底堆积淤泥。而肥皂类的润滑剂会在清洗时产生很多泡沫。因为积油会很难清洗,清洗时间也要增长。这就会产生一个没有附加值的瓶颈。带进去1-3%的土,就需要换水。

三、汽车零部件生产企业节水工艺优化方案

1、目前企业普遍应用的生产工艺:

冲压—焊前清洗—焊接—热水洗—预脱脂—脱脂—水洗1—水洗2—表调—磷化-电泳

2、无油冲压润滑技术优化后的工艺:

冲压—焊接—常温弱碱(脱脂)水洗—常温水洗—表调—磷化-电泳

由此可见,无油冲压润滑技术无油冲压润滑技术可以免除焊前清洗,优化电泳前清洗工艺,大大节省清洗用水。

工艺优化价值对比(以某汽车零部件生产企业清洗工艺为例)

工 艺 内 容 | 企业现有生产工艺及成本 | 无油冲压润滑技术生产工艺及成本 | 无油冲压润滑技术生产优化成本 |

焊前清洗 | 1. 专用清洗设备,清洗设备 2. 清洗用水成本 3. 加热能耗成本 4. 脱脂剂成本 5. 清洗用水处理排放成本 | 无处理,免清洗 焊前无清洗成本 | 1. 节省专用设备的投入120余万 2. 节省100%清洗用水成本 3. 节省100%能耗成本 4. 节省100%脱脂剂成本 5. 节省100%排放处理成本 |

电泳(表调)前清洗 | 1. 清洗用水成本 2. 热水洗:68℃高温 3. 预脱脂:100℃以上 4. 主脱脂:60℃左右 5. 水洗1:48℃ 6. 水洗2:48℃ 7. 加热水每天需要消耗大量的能耗成本 8. 脱脂剂的成本 | 1. 优化为2遍清洗,清洗用水减少75%以上 2. 常温水洗,免去加热水消耗的大量能耗成本 3. 脱脂剂使用减少80%以上 | 1. 节省用水成本80% 2. 节省加热能耗成本100% 3. 节省脱脂剂成本80% 4. 减少清洗工艺,提高清洗效率 |

废水排放 | 清洗产生大量的废水,上海废水排放标准约3000元/吨,企业可自行测算废水处理的成本费用。 | 减少排放75%以上 | 节省75%以上的排放成本 |

工艺优化 | 冲压—清洗—焊接—热水洗—预脱脂—脱脂—水洗1—水洗2—表调—磷化-电泳 | 冲压—焊接—常温弱碱(脱脂)水洗—常温水洗—表调—磷化-电泳 | 1、免去焊前清洗 2、优化电泳前清洗工艺 3、大大降低清洗成本 4、提高生产效率 |

备注 | 企业可根据以上对比项,核算现有实际生产成本,并测算使用无油冲压润滑技术后整体的成本优化数额。 | ||

通过上述表格,我们宏观地将清洗用水成本进行了细化。通过与传统润滑油的详细对比,我们不难发现当前冲压企业生产中普遍存在清洗环节耗费大量的清洗用水,一直涉及到后续废水处理问题上。目前国家又出台节水计划,将来的节能环保升级,关联到企业管理诸多方面。无油冲压润滑技术无油冲压润滑技术真正可以帮助汽车零部件生产企业实现节约清洗水80%,减少废水排放80%的目标,来应对四部门的节水计划。

无油冲压润滑技术是精益生产的一部分,可以识别生产过程中的浪费,是生产过程的优化者。 同时又不止步于生产过程本身,还有社会效益,并符合公共利益。 节能减排,环保, 绿色GDP,可持续发展战略,工业生态化,美丽家园,水源污染,污水处理,饮用水达标等等都属于这个范畴。如果把环境责任定为一种标准,那么这些在将来的问题挑战都可以避免。环保意识的增强,同时带来了其他方面的改变。为此,无油冲压润滑技术愿与用户对实现上述愿景达成一致共识,期望通过一系列性能测试和经济测算的认证合作,来推动和实现无油冲压润滑技术无油冲压润滑技术的全面推广和持续应用。