汽轮机是电厂的核心设备,其运行质量的高低直接关系着电厂的安全连续生产水平。目前,随着我国电力事业的快速发展,汽轮机的数量和单机容量也在快速增长,而汽轮机缸体结合面出现变形漏气等问题的频率和概率也在逐年增大。汽缸变形渗漏原因是多方面的,但汽缸密封剂(脂)等综合性能较低是导致该问题发生的一个非常重要的原因:如耐温、耐压、耐老化、粒度分布、构成成分等方面的综合数据指标都会对密封质量产生直接影响。

除此之外,对已经产生变形漏气的汽轮机缸体密封,传统方法往往采用补焊、研磨、开槽等方法治理,不但费时费力、耗费高额维修费用、操作难度大,并且容易对气缸本体造成永久性损伤、产生不可挽回的损失。

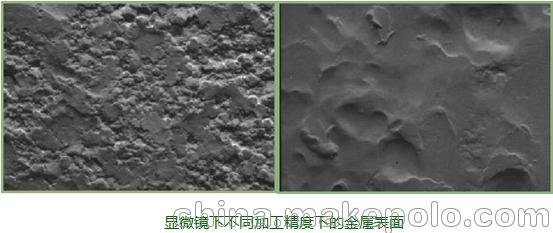

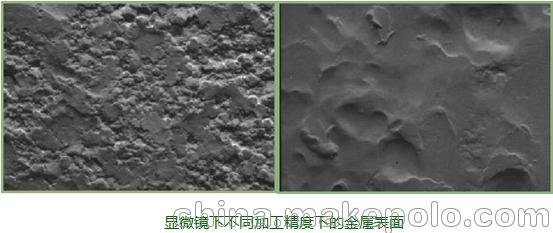

汽轮机在工作时,要求汽缸中分面在蒸汽冲击下必须紧密贴合,不允许漏汽。因此,对汽缸中分面的要求高,表面粗糙Ra=1.6μm, 自由合拢时,不允许塞进0.05 mm塞尺。金属密封面经过精密加工,可以达到较好的表面粗糙度,从微观来讲,其表面总是凹凸不平的,存在沟槽。这些沟槽可成为密封面的泄漏通道。因此,只有在缸面涂有能在密封区形成油膜的粘性油时,才有可能达到密封,因为油膜很容易把密封接触面的表面缺陷填平,从而防止泄漏。

传统的粘结型高温密封剂吸收过去的苏联技术而来,密封原理是靠受热后板结、固化,形成固态垫层达到密封效果,密封效果容易受到温度变化的影响,经长时间高温后容易碳化,导致密封失效。且碳化在金属表面的残留物很难清理,清理过程中容易造成金属表面的损伤。

德国博科斯高温密封剂,在世界一流实验室中研发,并经过了多年实际应用检验,成为siemens (西门子)、Alstom(阿尔斯通)等大型跨国企业的指定合作伙伴。在国内与三大汽轮机达成配套,与五大电力长期保持合作。与常规密封剂靠固化、板结粘结型的密封原理不同,博科思采用油脂是天然的饱和与不饱和脂肪酸甘油脂的混合物,严格筛选粉料种类及搭配粒度级配。在高温环境下博科思不与金属发生黏结,它是在预紧螺栓力的作用下,依靠其超细固体粉料将缝隙填满,不同粒径的粉末颗粒较缸体金属材质的膨胀系数要大,受高温后能够保持配合面之间始终保持过盈状态,并保持内聚力使密封膜不破裂而产生密封效果的。这是比黏结型密封更为先进的密封理念,而且在检修时容易清理,不会损伤金属表面。

博科思高温密封剂与常规密封剂性能对比:

| 博科思高温密封剂 | 常规密封剂 |

温度 | 950℃ | 680℃ |

耐压 (平面密封) | 570

Mpa | 32 Mpa |

可满足最大密封间隙 | <1mm (在间隙不超过1mm的情况下可免于机加工处理,节省工期和成本) | <0.2mm |

密封起效时间 | 无需加热固化,涂抹后可直接投入运行 | 需开机暖缸使密封脂固化 |

检修时易清理程度 | 不固化,使用抹布可轻易擦除 | 经过高温固化、碳化,难清理,清理过程中易伤害金属表面 |

配套使用博科思高温密封剂能够提升高温高压设备密封性能,增强设备长期运行的可靠性,从而帮助提升企业产能及设备安全运行。我方可提供高温密封方面专业人员到场协助密封工作,尽最大能力为你方提供密封技术保障。

附件为气缸中分面泄漏的常见的几个原因,可供参考。引起气缸中分面泄漏的几个原因:

1、汽缸在铸造过程中所产生的内应力由于时效处理时间短,无法完全消除,那么加工好的汽缸在以后的运行中就会变形;

2、汽缸在运行时受力的情况很复杂,在这些力的相互作用下,汽缸发生塑性变形造成泄漏;

3、汽缸的负荷增减过快、温度变化大、暖缸的方式不正确、停机检修时打开保温层过早等,所以会产生很大的热应力和热变形;

4、汽缸在机械加工的过程中或经过补焊后产生了应力,但没有对汽缸进行回火处理加以消除,致使汽缸存在较大的残余应力,在运行中产生变形;

5、在安装或检修的过程中,由于检修工艺和检修技术的原因,使运行后产生巨大的膨胀力使汽缸变形;

6、使用的汽缸密封剂质量不好、杂质过多,汽缸密封剂内若有坚硬的杂质颗粒就会使密封面难以紧密的结合;

7、汽缸的螺栓材质不好,在长时间的运行当中受热应力和汽缸膨胀力的作用发生塑性变形,紧力就会不足,使汽缸发生泄漏的现象。

8、汽缸螺栓紧固的顺序不正确。如果是从两边向中间紧,间隙就会集中于中部,汽缸结合面形成弓型间隙,引起蒸汽泄漏。