植筋锚固现场:

环氧树脂植筋胶

一、产品特点:

环氧树脂植筋胶为100%固含量、双组份、内聚反应型结构补强材料,该产品为触变型膏体状。A组份和B组份分别储存,使用时按照A组份:B组份=2:1的比例充分混合均匀即可。环氧树脂植筋胶不影响建筑物使用空间,不改变构件外型;连接处受力均匀;内聚、粘结和剪切强度较高,具有耐老化,抗疲劳性能优良等特点。

二、产品用途:

本品适用于梁、柱钢筋上“生根”、后加埋件等以混凝土、岩石、砖砌体为基体的隐蔽工程的锚固。广泛应用于混凝土内留置圈梁钢筋、砌体锚固筋、幕墙埋件、设备基础螺栓固定等建筑工程场合。

三、主要技术性能指标:

组份 | A、B双组分 |

推荐比例(重量) | A:B=2:1 |

使用温度(℃) | —10—50℃ |

操作时间(min) | 20~60 |

固化时间(25℃ h) | 3~24 |

耐水性(h/剪切Mpa) | 1500/>14 |

该产品各项性能指标均符合《混凝土结构加固设计规范》(GB50367-2006)中A级胶要求. | |

四、工艺流程

定位→钻孔→清孔→钢筋除锈→锚固胶配制→注胶→植筋→固化养护→检验

五、使用说明

1. 配胶:将环氧树脂植筋胶的A、B两组份分别搅匀后,再按照A组份:B组份=2:1(重量比)的比例混合搅拌均匀,即可使用。

2.植筋锚固:将钢筋栽入部分表面和孔洞清理干净并干燥,在钢筋栽入部分涂胶并在孔洞内放入适量的胶后,将钢筋插入孔洞内即可

3.固化:本品适宜在60℃以下施工环境使用,常温下初凝时间2-6小时,常温一天完全固化;也可在负温、潮湿环境下固化,只是固化时间会稍长,不影响zui终性能。

六.施工要点

1.孔内必须洁净,有水或粉尘都会影响锚固质量。

2.确定合理的锚固参数,例如钻孔直径、深度等。

3.固化未充分前禁止撞动钢筋。

4.使用前勿将A、B料混合,要现配现用。混合均匀后应立即放入孔内。

七.注意事项

1.施工温度较低时,要将A、B组份在60-80℃的温水锅(桶)中预热,以降低其粘度。

2.A、B组份要分别用容器取得,先取A组2份放入准备好的容器中,再取B组1份放入,搅拌均匀。

八.包装贮存

1.本品包装规格为:25公斤桶装

2.本品密封贮存在阴凉、干燥通风的环境中,保质期为6个月。

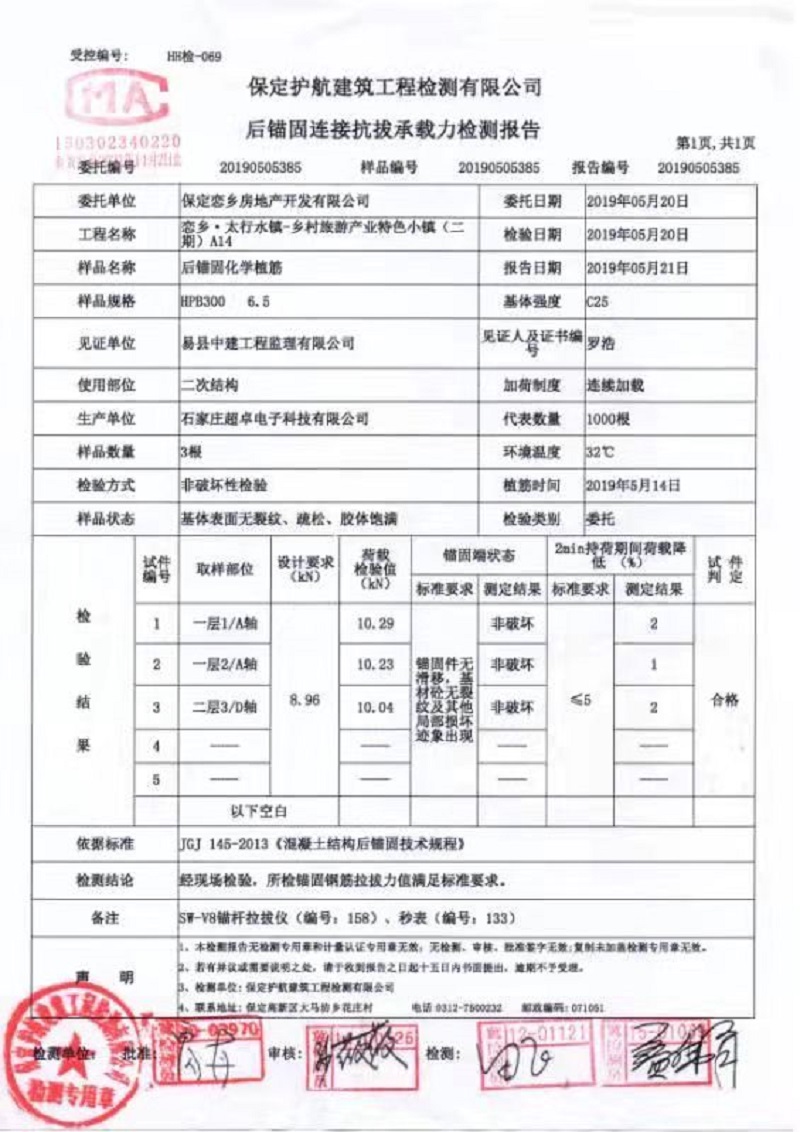

客户现场复测拉拔报告:

植筋胶参数详表

D=d+4-8mm L=15d(圆形钢筋20d)

(锚固力较小时)不少于5d

钢筋级别 | 用胶量(g/孔) | 钢筋直径d(mm) | 钻孔直径D(mm) | 锚固深度L(mm) | 设计抗拉力(KN) | 标准抗拉力(KN) |

Ⅰ | 7.4 | 6 | 10 | 80 | 5.9 | 6.6 |

Ⅰ | 13.9 | 8 | 12 | 120 | 10.6 | 11.8 |

Ⅰ | 20.8 | 10 | 14 | 150 | 16.5 | 18.4 |

Ⅰ | 29.1 | 12 | 16 | 180 | 23.7 | 26.6 |

Ⅱ | 20.8 | 10 | 14 | 150 | 24.3 | 26.3 |

Ⅱ | 29.1 | 12 | 16 | 180 | 35.0 | 37.9 |

Ⅱ | 38.8 | 14 | 18 | 210 | 47.7 | 51.5 |

Ⅱ | 49.9 | 16 | 20 | 240 | 62.3 | 67.3 |

Ⅱ | 62.4 | 18 | 22 | 270 | 78.8 | 85.2 |

Ⅱ | 97.5 | 20 | 25 | 300 | 97.3 | 105.2 |

Ⅱ | 143.0 | 22 | 28 | 330 | 117.8 | 127.3 |

Ⅱ | 219.0 | 25 | 32 | 380 | 152.1 | 164.4 |

Ⅱ | 305.8 | 28 | 35 | 480 | 190.8 | 206.2 |

Ⅱ | 463.6 | 30 | 38 | 590 | 219.0 | 236.7 |

Ⅱ | 540.8 | 32 | 40 | 650 | 249.2 | 269.3 |

注:植筋胶用量

1、Ⅰ级钢筋:fy=210 n/mm2(设计强度),fyk=235 n/mm2(标准强度)

Ⅱ级钢筋:fy=310 n/mm2(设计强度),fyk=335 n/mm2(标准强度)

2、式中:D-钻孔直径(mm);d-钢筋植筋(mm);L-钻孔深度(mm);

3、V-植筋胶比重取2;

4、K-富裕系数取1.15

每公斤可植筋数量:

钢筋直径d(mm) | 孔(个) | 锚固深度L(mm) | 钻孔直径D(mm) |

6 | 135 | 80 | 10 |

8 | 72 | 120 | 12 |

10 | 48 | 150 | 14 |

12 | 34 | 180 | 16 |

14 | 26 | 210 | 18 |

16 | 20 | 240 | 20 |

18 | 16 | 270 | 22 |

20 | 10 | 300 | 25 |

22 | 7 | 330 | 28 |

25 | 5 | 380 | 32 |

28 | 4 | 480 | 35 |

30 | 2 | 590 | 38 |

32 | 2 | 650 | 40 |

植筋技术规范

桶装植筋胶:zen么用才能更好的植筋?

植筋胶zen么用才能更好的植筋如下:

1.植筋胶定位

按设计要求标示钻孔位置、型号,若孔位碰到基材上已有钢筋,钻孔位置可适当调整。但均应植在箍筋内侧(对梁、柱)或分布筋内侧(对板、剪力墙),且钻孔可尽量靠近欲接长的已有钢筋(力传递效果更好)。

2.植筋胶钻孔

2.1.钻孔宜用电锤或风钻成孔,如遇钢筋宜调整孔位避开。如采用水钻(取芯机)成孔,钻孔内碎屑应用洁净水冲洗干净,并晾晒至干燥。

2.2.钻孔孔径d+4∽8mm(小直径钢筋取低值,大直径钢筋取高值,d为钢筋、螺栓直径)。

2.3.当基材强度等级不低于C20,对HRB335(Ⅱ级)、HRB400、RRB400(Ⅲ级)级螺纹钢筋,Q235、Q345级螺栓和5.6级螺杆,钻孔孔深15d,单根拉拔试验锚固力一般即大于钢材屈服力值。对无螺纹(即光圆)钢筋或螺杆,钻孔深度宜再增加5d以上。

2.4.实际钻孔深度可参考15d的基准,根据实际所需锚固力大小,并考虑构造长度要求,按照规范(GB50367-2006)计算确定。

2.5. 当基材强度等级低于C20,或在素混凝土(或岩石)上植筋,应增加锚固深度。

2.6. 当实际所需锚固力较小时(如用螺栓固定器具、管线、支架等),可按螺栓长度确定钻孔深度,但深度不应小于5d。

2.7.钻孔有效深度自构件表面坚实的混凝土算起。

2.8.钻孔不应设置于构件的保护层或装饰层内。

2.9.所用主要器具:电锤或风镐。

3.植筋胶清孔

3.1.钻孔完毕,检查孔深、孔径合格后将孔内粉尘用压缩空气吹出,然后用毛刷、棉布将孔壁刷净,再次压缩空气吹孔,应反复进行3∽5次,直至孔内无灰尘碎屑,zui后用棉布蘸bingtong拭净孔壁,将孔口临时封闭。若有废孔,清净后用植筋胶填实。

3.2.钻孔孔内应保持干燥。

3.3.所用主要器具:空压机、毛刷。

4.植筋胶钢材除锈

4.1.钢材锚固长度范围的铁锈、油污应清除干净(新钢筋、螺栓的青色氧化外皮也应除去),并打磨出金属光泽,采用角磨机和钢丝轮片速度较快。

4.2.所用主要器具:角磨机、钢丝轮片。

5.植筋胶注胶

垂直的植筋注胶量易于控制,胶料一般注满孔深的2/3,钢筋旋入后使植筋胶被适量的挤出。然而,水平方向的注胶饱满度较难控制。目前尚无胶层饱满度的合适测量手段和方法,因此也没有定量的指标,只能依靠操作的质量过程控制。但是,若注胶饱满度过低,现场的拉拔试验肯定会不合格,因此在施工过程中工人应尽量多一些将植筋胶注入孔内较垂直的植筋注胶,避免植筋不合格。并应保证由孔底至孔口的注胶顺序,尽量不要混入气泡。

6.植筋

将钢筋或螺杆旋入孔中,并上下抽动几次,以保证胶料均匀。

7.植筋胶固化养护

常温下(25℃)养护时间为24个小时,期间不得触动杆体,养护后即可承载。

以上数据仅供参考,使用前请务必实验相关性能。

固化时间:

施工温度 | 可操作时间 | 固化时间 |

0℃ | 90min | 20h |

5℃ | 70min | 17h |

15℃ | 45min | 12h |

25℃ | 30min | 8h |

35℃ | 20min | 6h |

桶装植筋胶施工控制---注胶工序

植筋锚固技术是现代建筑结构加固与改造的重要技术之一,目前施工中常用到的植筋胶以改性环氧树脂类为主,包装分注射式和桶装两种,它们的性能基本相同,区别在于施工的便捷与否。正规的专业施工单位都有相应的施工工法和质量控制文件,施工人员在施工时应严格按照工法操作。在施工时,二者都涉及到“注胶”这一工序,对其过程如何把握?

1.胶液的混合均匀性注射式植筋胶主剂白色膏体,固化剂红色或黑色膏体,两者有较大的色差,注胶过程中经静态混合器充分自动混合后,混合效果应无有色差条、线,若有,说明混合不均,应弃用;桶装植筋胶主剂暗红色,固化剂褐色,搅拌均匀后颜色也应均匀一致,没有色差。

2.注胶饱满度垂直的植筋注胶量易于控制,胶料一般注满孔深的2/3,钢筋旋入后使植筋胶被适量的挤出。然而,水平方向的注胶饱满度较难控制。目前尚无胶层饱满度的合适测量手段和方法,因此也没有定量的指标,只能依靠操作的质量过程控制。但是,若注胶饱满度过低,现场的拉拔试验肯定会不合格。3.注胶作业中应防止杂质混入,特别是水分、灰尘等,避免形成气泡,影响植筋效果。4.注胶作业应快速进行,保证植筋作业在胶粘剂可操作时间内完成。恒温下可操作时间一般为30分钟。

植筋锚固现场:

桶装植筋胶:

桶装植筋施工流程

1、定位:按照设计要求利用钢筋探测仪(避开钢筋)准确确定钻孔的位置。

2、钻孔:使用电动冲击钻在确定位置按设计要求(深度、孔径)钻孔,为保证充分发挥被锚固钢筋的作用,钢筋的埋设及孔径应严格按照设计要求,钻孔时不得破坏原混凝土构件的结构,不得切损构件原有主筋和其他受力钢筋。成孔后的孔壁必须完整无损,无裂缝、蜂窝、孔道。(如果孔眼与构件钢筋位置不相重合,按设计图布置膨胀螺栓用孔眼;如果孔眼与构件钢筋位置相重合时,为保证不伤原有构件钢筋,将孔眼作适当的调整,并将调整后孔眼布置画成草图或做好记录)。

3、清孔:成孔后应立即清理,使用毛刷清除孔壁的灰粉不得少于3次,用高压qiqiang吹出粉尘,孔内应完全干燥,使用棉纱蘸取bingtong擦拭孔壁一遍。清孔后若不能及时植筋,必须临时封堵孔口,防止尘土、砂砾等进入孔内。

4、钢筋去污:采用机械方法角磨机配合钢丝刷除去钢筋植入部分表面铁锈和氧化层,然后使用bingtong除去钢筋上残留的油污。已经处理过的钢筋应该尽快植入孔内,避免重新生锈或粘上油污。

5、配胶:按需用胶量取A、B料(依照使用说明分别量取),并快速混合均匀。

6、注胶:胶液应尽快低压注入到孔中,排出气泡,保证胶层饱满。

7、植筋:插入钢筋用固定卡在孔两端将钢筋固定(因横梁植筋孔为通孔,所以要保证钢筋的位置固定),在固定卡预留注胶孔和通气孔(注胶孔设于固定卡下方,可任取一端;通气孔设于横梁两端固定卡上方并加设20cm向上通气管;通气管管径要小且紧贴植筋孔截面顶点,zui好在植筋孔截面顶点凿一小缺口安设通气管),用快硬型环氧树脂封塞孔端(保证注胶孔和通气孔畅通)。

8、养护固化:已经植入孔内的钢筋应在常温下养护,不得扰动,24小时后可以进行下步施工作业(挂钢板粘贴)。一般20℃时粘合剂在3-5天可以完全固化,现场抽样检验应该在五天以后进行。

注射植筋胶:

植筋锚固现场: