1、设备名称、型号 CJE-4000微机控制曲轴荧光磁粉探伤机 2、设备概述 该机为微机控制半自动湿法荧光磁粉探伤设备。它以小型工业可编程序控制器(PLC)为核心对系统的机械程序动作,如夹紧、双线圈进退、喷洒磁悬液、磁化、转动观察、松夹等进行程序控制,能按规定程序完成除上下料和人工观察缺陷以外的全部探伤过程,既可自动操作,又可手动单步操作。 磁化电源主电路采用目前通用的可控硅无级调压电路,用隔离主变压器以低电压大电流输出,对工件进行周、纵向(双线圈)交流复合磁化,从而一次性磁化探伤可检查出工件表面和近表面因锻压、淬火、研磨、疲劳而引起的裂痕及夹渣等细微缺陷。

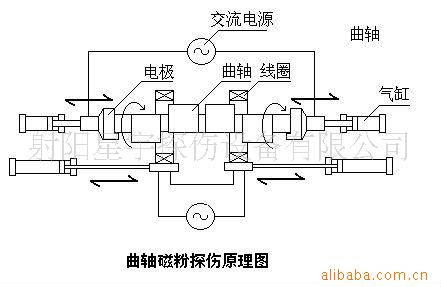

磁化电源控制电路采用目前先进的集成电路技术,利用改变可控硅导通角来调整主电路输出电流的大小,磁化电流连续可调,具有断电相位控制功能,既可用于连续法探伤,又可用于单方向磁化时的剩磁法探伤,其剩磁稳定度好。该机周向磁化采用通电法,纵向磁化采用双线圈法(磁化原理如图)。双线圈退进法纵向磁化方法,保证了纵向磁场均匀覆盖工件表面。其电极的夹紧和两线圈的相向平移均采用气缸驱动,并配有紫外灯,紫外线能均匀照射工件表面。该设备适用于机械、汽车、航空、内燃机、铁道等行业对各种批量中小型轴类铁磁性零件的荧光磁粉探伤。

3、结构形式 该机为机、电分体式结构。主要由电源控制柜、磁化装置、磁悬液喷洒和回收系统以及紫外灯等组成。 电源控制柜内设有PLC中央控制系统、控制元件、交流磁化控制系统、电流检测及指示系统等。 磁化装置主要由周向磁化电极、双纵向磁化线圈、隔离输出变压器、气动元件、工件旋转观察系统、磁悬液搅拌喷洒及回收系统、紫外线灯等几部份组成。被探工件的夹紧和两线圈相向运动都是通过气缸驱动来实现的,线圈移动的目的主要是能使纵向磁场均匀覆盖工件表面和方便工件的上下料。磁化电源的隔离输出变压器和电极、线圈的连接导体均采用紫铜排及软电缆连接而成。主变压器铁芯采用冷轧高矽矽钢片制作,所有电气元件均经过严格老化筛选,确保质量。 磁悬液搅拌喷洒及回收系统由储液箱、搅拌器、集液槽、抽液泵、输液管、喷液器组成。其中储液箱为独立整体,盖上装有抽液泵,进行搅拌和抽液,置于机床底部。为了使磁悬液不产生吸附沉淀。储液箱与集液盘均采用不锈钢制造。 该设备检测位置的上方400mm处配两套紫外灯,紫外灯可在工件上方左右移动,以方便缺陷的观察。紫外灯采用臂式悬挂,移开后不影响工件的上下料。 4、特点 4.1、该设备的机械动作采用PLC控制,既可实现手动操作(单步操作)又可实现自动控制,提高了工作效率; 4.2、磁化电源主电路,采用可控硅无节调压,工作噪音小,输出功率大,重复使用率高,低压大电流输出,安全可靠; 4.3、机内装有集成逻辑电路控制的自动衰减式退磁装置,退磁电流连续可调,退磁方便,效果好; 4.4、磁化和退磁一机两用,退磁时的退磁电流比相应的磁化电流提高约10%,保证了退磁效果; 4.5、周、纵向磁化电流均能分别连续可调; 4.6、带断电相位控制功能,既可用连续法探伤,又可用剩磁法探伤,剩磁稳定度好; 4.7、双线圈退进法纵向磁化方法,保证了纵向磁场均匀覆盖工件表面; 4.8、夹紧装置、磁化线圈移动采用气动夹紧,噪声小,速度均匀; 4.9、机床的储液箱和储液槽均采用不锈钢材料制造,既适用于油剂磁悬液,又适用于水剂磁悬液。磁粉搅拌均匀,无沉淀死角。喷液器采用插入式喷杆,喷液均匀,且根据工件的长短更换方便,并配有手动喷头。 5、主要技术参数 5.1、周向磁化电流:AC 0-4000A (有效值) 连续可调,带断电相位控制功能; 5.2、纵向磁化磁势:AC 0-12000AT(有效值、双线圈)连续可调,带断电相位控制功能; 5.3、自动退磁电流:AC 12000-0 AT 连续可调,自动衰减; 5.4、退磁效果: 工件退磁后的剩磁≤0.2mT; 5.5、电极间距:50-1300mm连续可调; 5.6、磁化线圈内径: Φ400mm(可根据用户要求设计); 5.7、夹紧方式:气动夹紧 气源压力≥0.4Mpa (5 m3/h气源用户自备); 5.8、夹紧行程: 50mm; 5.9、磁化方式: 周向、纵向磁化和复合磁化; 5.10、操作方式: 自动操作和手动单步操作; 5.11、紫外线强度: 距紫外灯表面380mm处不小于2000μW/cm2; 5.14、灵敏度: A型15/50试片清晰显示; 5.15、探伤速率:60S/件(包括观察时间) 5.16、电源:三相五线,AC 380V ±10%,50Hz ±2%,约150A 6、工艺流程 6.1、连续法探伤工艺流程 上料 夹紧、双线圈平移 喷洒磁悬液、磁化 磁化 旋转观察 退磁 松开 下料 7、设备使用环境 1、 温度 :1℃ ~ + 40℃; 2、 相对湿度:不大于 85 %; 3、 设备安装放置在平整的水泥地面即可,无需与地面固定。 8、质量保证 8.1.设备预验收 8.1.1预验收是指设备制造完毕后,出厂前的验收。设备发货前10-15天通知需方派员按预定日期到达供方进行设备预验收。验收标准按《JB/T8290-1998》标准和双方签定订的技术协议进行。验收结束,双方签订验收纪要后发货。 8.1.2设备预验收期间,若发现有双方签订的技术协议以外的问题,在返工量不大的情况下,供方在发货前可以给予解决。 8.2.安装调试 8.2.1安装调试是指设备到达需方后,在操作现场的安装与调试。设备到达需方后,供方安装调试人员即到需方进行安装调试,调试结束进行终验收,其验收标准按第8条第8.1.1款要求进行。若验收结果仍存在问题,供方可在不影响需方生产的前提下5天内给予解决。 8.2.2安装调试结束后以双方签署的“终验收报告”之日起算保修期。 8.3.质量保证和售后服务 8.3.1设备为全新设备,所有原器件及原材料的购进,都是通过严格筛选和认证,保证是正规厂家生产。 8.3.2所有自制件均采用合格材料,严格按设计工艺要求制造。 8.3.3质量保证期:设备自双方签署合格的需方“终验收报告”之日起,保修12个月,并终身服务。 8.3.4保证期内出现设备本身质量问题,需方立即通知供方,供方在48小时内到达需方,免费修理。保证期限外出现质量问题,同样在48小时到达需方(有偿修理),均在3天内完成修复。 9.人员培训 供方可免费为需方培训与使用设备的有关人员,培训地点在供方或需方,直至学会为止。但供方无权发证,如需上岗证,必须通过国家或部、省、行业举办的无损检测培训班,获取二级资格证方可上岗。 |