金属蚀刻技术新焦点:机械冲制工艺正在遭遇危机

随着时代的进步,科技的发展传统的机械冲制工艺正在遭遇危机,为什么这么说呢?贝尔电子的说下蚀刻技术比起机械冲制工艺的特点:1生产周期短2蚀刻法的工艺特点决定了零件图形复杂程度与加工难易程度无关3精度高4费用少

现在贝尔电子的小编详细说一下具有哪些特点:

(1)蚀刻法工艺具有生产周期短,一般情况下一周内可以制造出成品。同时变更零件尺寸简单快速;而机械冲制方法必须具备高精度的冲制设备和成型模具及一系列加工设备,开发周期正常需1至3个月。

(2)蚀刻法的工艺特点决定了零件图形复杂程度与加工难易程度无关。相对而言,机械冲制方法对复杂的零件往往会增加加工难度,有的甚至无法加工。

(3)用蚀刻法制作的零件具有较好的精度。该方法影响精度的条件主要为材料的厚度。根据生产实践概括出材料厚度与零件精度的对应关系(见表一)。

(3)蚀刻法制造的金属零件无毛刺,不改变材料的磁特

性;加工后的产品平整度不受丝毫改变。而机械冲制工艺不具备该特点。

(4)用蚀刻法制造金属零件新品开发费用少。主要需设计制作掩膜版菲林费用。

金属蚀刻技术这么多优点,金属蚀刻技术也是一个新的趋势,有需要加工零件的朋友请联系我们

蚀刻设备的维护

蚀刻设备维护的最关键因素就是要保证喷嘴的清洁,无阻塞物而使喷射的通畅。阻塞物或结渣会在喷射压力作用下冲击版面。假如喷嘴不洁,那么会造成蚀刻不均匀而使整块PCB报废。明显地,设备的维护就是更换破损件和磨损件,包括更换喷嘴,喷嘴同样存在磨损的问题。除此之外,更为关键的问题是保持蚀刻机不存在结渣,在许多情况下都会出现结渣堆积.结渣的堆积过多,甚至会对蚀刻液的化学平衡产生影响。同样,如果蚀刻液出现过量的化学不平衡,结渣就会愈加严重。结渣堆积的问题怎么强调都不过分。一旦蚀刻液突然出现大量结渣的情况,通常是一个信号,即溶液的平衡出现问题。这就应该用较强的盐酸作适当地清洁或对溶液进行补加。

残膜也可以产生结渣物,极少量的残膜溶于蚀刻液中,然后形成铜盐沉淀。残膜所形成的结渣说明前道去膜工序不彻底。去膜不良往往是边缘膜与过电镀共同造成的结果。

蚀刻技术让材料化腐朽为神奇

提到“腐蚀”,人们往往只想到他的危害,在今日先进科学技术的精心包装之下,腐蚀也能发挥它独特的应用价值,展现一道亮丽的风景。

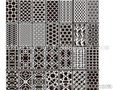

蚀刻表面处理是利用溶解腐蚀原理,将要蚀刻区域的涂膜或保护层在接触化学溶液时被有效去除,形成凹凸或者镂空成型的效果。广泛地被使用于减轻重量、仪器镶板、铭牌及传统加工法难以加工之薄形工件等的加工;经过不断改良和工艺设备发展,亦可以用于航空、机械、化学工业中电子薄片零件精密蚀刻产品的加工,特别在半导体制程上,蚀刻更是不可或缺的技术。蚀刻表面处理主要包括光蚀刻、电化学蚀刻和激光蚀刻。

(一)光蚀刻表面处理

光蚀刻表面处理简称光刻,利用照相手段制作抗蚀膜像,用来保护表面,在金属、塑料等上面,借助化学腐蚀剂进行腐蚀产生表面纹理的方法。可以实现珠宝首饰,铭牌和奖杯的光蚀刻表面处理,可以达到50-100微米/5分钟的高刻蚀速度,适合单件或大批量。

(二)电化学蚀刻

电化学蚀刻可以在小直径的棒材或线材上形成超锋利尖端。

Point Technologies公司利用电化学蚀刻加工技术,将棒材或线材尖端浸入通电电解液中。通过一种名为“受控金属腐蚀”的过程将部件顶端的部分材料去除,或通过导电在表面沉积镍或其他金属来形成部件,制造出顶端的尖利程度和形状可控制的针类和手术器械等部件,如电外科使用超锋利的亚微米电极的钨尖头。电化学蚀刻成型医疗部件包括:微米级视网膜植入物、微型孔式小公差水刀喷口。但该技术相对更繁琐,成本较高。

(三)激光蚀刻

激光蚀刻比其他两种方法更加快速划算。就像在太阳光下用聚光镜聚光一样的方式,普林斯顿大学的激光蚀刻系统几乎可以对所有东西的表面进行纳米级的阵列图案刻制。利用鲁棒性的微芯片表面阵列蚀刻技术在一个不规则平面上刻出了图案清晰的普林斯顿大学的校徽图案,在电脑控制下可以达到非常高的精度,蚀刻纹路宽度小于100纳米。但是采用激光切割设备效率较低,无法满足大批量加工。