随着世界科技的变化,冲压车间在变化,很多使用了多年的金属冲压原则都已经在变化。金属冲压润滑剂已经发生了革命性的变化,要求其在不增加费用的情况下,既要保证模具的高效能,又要达到精益生产的要求。

典型的冲压车间,是以油类润滑剂为基础建立的,要改变这个用油的观念是很难的,但是对于油基润滑产品对综合成本的影响却往往被人忽视。由于专注于世界汽车工业,使IRMCO能够开发出独特的冲压润滑技术和先进的应用方法。IRMCO 技术已经被证实比常规的润滑剂在企业整个生产过程中节省10倍的投资,使用IRMCO产品有很好的给企业真正降低成本的优势。本文具体论证了IRMCO如何提高高强钢的冲压质量,提高生产效率,消除模具内的油垢,保护模具避免过高温高压,延长模具寿命,减少停机时间,节省大量的成本,真正为冲压企业优化冲压工艺。

一、 目前冲压企业的现状

众所周知,中国已经是世界第一大汽车生产国,年产量已经达到2000万辆以上,汽车行业的竞争已经趋于白热化并进入微利时代,汽车制造企业已经难以通过增加产量来增加企业利润,而是要通过企业内部挖潜和技术革新来实现生产成本的大幅降低,从而提高企业竞争力并增加企业利润。

同时,精益生产(Lean Production)又称精良生产,其中“精”表示精良、精确、精美;“益”表示利益、效益等等。精益生产就是及时制造,消灭故障,消除一切浪费,向零缺陷、零库存进军。这是美国麻省理工学院在一项名为“国际汽车计划”的研究项目中提出来的。精益生产力求在大量生产中实现多品种和高质量产品的低成本生产。

长期以来人们在这方面很少使用统计数据,大多数人只是凭主观臆测去进行检测和选择所要使用的润滑技术。

二、 IRMCO介绍

IRMCO是世界上唯一一家专注于以水为工程材料的无油冲压加工和弯管润滑剂的公司。近100年来,在“先进的金属成型润滑技术提升您的经济效益”的伟大使命促使下,通过提供精益绿色非油金属成型液和成型脂,以及工程服务来为客户提升生产效益,优化工艺成本。在过去的三十年,IRMCO润滑技术已与通用、福特、奔驰、宝马、大众、保时捷、法拉利、捷豹、劳斯莱斯、日产、本田、福莱纳、博世、沃尔沃、德尔福、阿尔文、波音、PPG、杜邦、迪尔、格利登、天纳克汽车工业公司以及哈雷-戴维森、惠而浦、力诺、特灵等的成功合作。累计节省成本已超过10亿美元。

IRMCO技术特性概括

IRMCO以水为工程材料,聚合了抗极压物质和超润滑物质物,可解决最难的深冲凸模拉延。

IRMC0具有专利的热敏反熔性化学配方,聚合物质可向温度高的地方聚集并形成坚韧的抗极压润滑膜。

IRMCO可以使金属的流动性得到提高,从而增加了冲压速度。

IRMCO的冷却效果极好,可以控制和降低模具的工作温度。

IRMCO润滑性能

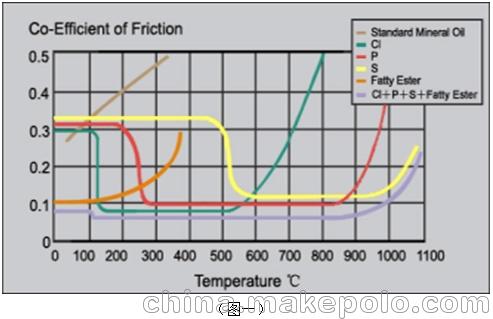

通过观察这些彩线,我们可以看到不同润滑剂的不同表现

棕色 — 油:第一条曲线就是一般矿物油润滑剂,随温度上升,摩擦系数上升,在300度结束。

绿色 — 氯:从125度开始到600度附近一直保持均衡的摩擦 。600度以后 ,作用力减弱。

红色 — 磷 :保护作用开始于 275度,在 850度结束。

黄色 — 硫:保护作用开始于 525 度,在1000度结束。

橘黄色 — 酯类:在低温时有着良好的消除摩擦的能力,但是在375度以上就不能持续了。 酸(羧酸或无机含氧酸)与醇起反应生成的一类有机化合物叫做酯。酯类都难溶于水,易溶于乙醇和乙醚等有机溶剂,密度一般比水小。低级酯是具有芳香气味的液体。

紫色 — 合成物:大多的操作都需要有一个大的温度范围而进行保护。图谱表明了合成物在整个的温度范围提供了额外的效果。比其他任何单独的物品在最佳范围是达到的效果都好。

X 轴表示金属成型时的温度。

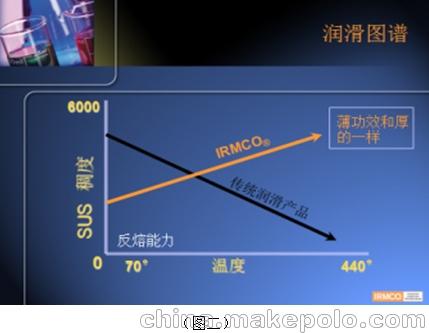

Y 轴表示金属上面润滑油的稠度或者厚度。

黑线表示传统润滑油稠度随温度变化的情况。为了能够正常润滑,开始时稠度比较大,随金属在冲压模具中变型,温度升高,润滑油(所有油基)都会随温度上升而变薄,直到闪点或者烧着(冒烟)。

桔黄色的线表示IRMCO润滑剂开始喷上去时粘稠度低。但是当温度上升时,IRMCO润滑剂会变的更稠、更坚韧。一些具有热寻性的成分会从溶剂里面出来,粘到热金属上形成一层非常坚韧的润滑膜。

IRMCO使用的聚合物系统实际上都具有热寻特性,它们受热的吸引并具有“反熔性品质”。当产品温度达到雾化点时,可以看到产品在热金属板上热转换。

热敏反熔性:冲压温度升高时,聚合物向温度高的地方聚集形成更坚固的润滑膜。

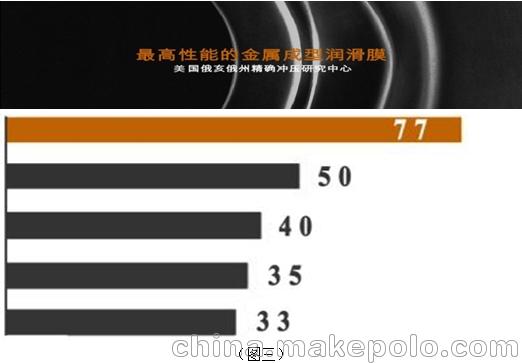

IRMCO深度冲压测试

在美国金属精确成型中心的试验,用IRMCO液体润滑剂,DP590/600成型钢板,没有任何涂层的模具,深度是直径的2倍,70吨的压边力,金属延展了65-100%(77毫米)。

对比试验还用了其他4种畅销名牌冲压润滑油,没有一种可以到达或者接近IRMCO的性能。

IRMCO高强钢成型性能测试

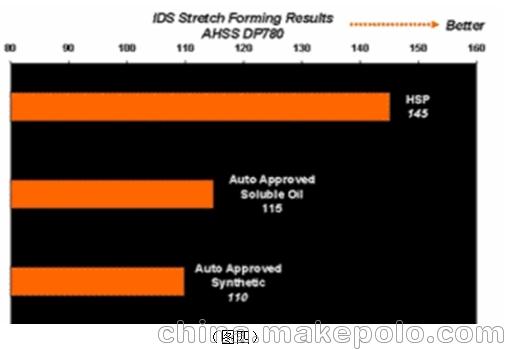

美国绿叶技术实验室对爱美可产品和汽车行业通过认证的拉伸油以及合成润滑剂,在美国DP780超高强度钢上进行了成型对比实验。采用了俄亥俄州立大学的茵特拉根(Interlaken)拉伸成型测试法。这种方法被证实用于测试实际结果是非常准确的。IRMCO达到的数值是145 比汽车行业通过认证的拉伸油的115和合成润滑剂的110 超过了25%。数值越大,说明成型能力越好。

三、IRMCO案例分析

上海某汽车零部件企业

1、产品及相关的技术参数

企业工件相关数据二(下连接板) | |||

工件名称 | PKO下连接板 | 该工件年产量 | 800万 |

工件下料尺寸 | 200*100 | 材质 / 规格 | 不锈钢,料厚3.5 |

板材屈服强度 | 450MPa | 废品率 | 2% |

工件拉伸(成型)次数 | 16次 | 每级拉伸深度 | Ⅰ 5-10不等 |

压机类别 | n 机械型 | 压机吨位 | 630T |

送料方式 | 自动 | 冲次/分钟 | 22 |

模具材质(有无涂层) | 镀钛 | 模具是否存在过热停机 | 镀层磨损,造成停机 |

模具是否存在磨损 | 主要是镀层磨损 | 模具修复周期 | 返镀需要5-7天 |

润滑方式 | □ 喷 涂 ☑ 滴落 | ||

冲压工艺流程 | 连续冲压:冲裁→冲孔→冲裁→冲裁→成型→成型→成型→冲孔→冲孔→折弯→切断(零件与废料分离) | ||

后续工艺 | 高温脱脂→高温脱脂→水洗→水洗→防锈→烘干 | ||

工件图片

2、IRMCO与油类润滑剂的性能对比

工艺流程 | 油基润滑油 | IRMCO润滑剂 |

冲压环节 | n 有闪点 n 涂布量大、高消耗量 n 渗透性和冷却性差 n 超温/超压停机故障 n 停机冷却保养模具,人工成本较高、生产效率低 n 过多模具磨损 n 增加废品率 n 车间清洁费用高 n 地板/模具积累大量的油垢 | n 无闪点 n 极少的用量、用量减少50% n 优异的渗透性和冷却性 n 保护模具避免过高温高压 n 延长模具寿命至少25% n 减少停机时间,减少人工成本、提高生产效率 n 降低废品率25%、节省大量的成本 n 消除模具内的油垢 |

模具保护 | 无降低温度作用 | 降低模具10-20℃,延长模具 至少25%的寿命,降低模修费用 |

冲压成型质量 | 提供相对合适的润滑作用,但无法降低废品率 | 提供更好的冲压润滑提高表面质量,极大地降低废品率 |

冲次优化 | 无提高冲次作用 | 每分钟提高1至3个冲次,相当于在不增加任何设备人工投入的情况下提高产量 |

3、IRMCO冲压工艺和传统油基冲压工艺的优化对比

工 艺 内 容 | 传统油基冲压工艺 | IRMCO冲压工艺 | 使用IRMCO优化对比 |

冲压工序 | 1、 实测高强钢冲压时模具温度是43°C。 2、 实际高强钢的冲压效率是22次/分。高强钢主要因模具磨损导致操作过程中需要不断地调整修复,生产效率较低。 | 1、 实测高强钢冲压时模具温度是36°C。模具温度降低7°C,延长模具的使用寿命100-300 % 2、 模具温度降低后,可以极大减少模具调节的次数,保证连续生产,能达到30次以上,提高生产效率20%。 | 1、模具寿命提高100-300% 2、生产效率提高20% |

通过上述对比,爱美可无油冲压润滑技术对冲压企业高强钢冲压中起到的左右是显而易见的,提高生产效率,提高产品质量,保护模具,延长模具25%使用寿命,从而实现生产成本10%的降低。我们可以清楚的发现,在本来并不复杂的高强钢冲压工艺流程中,因为采用不同的润滑产品竟存在着如此之大的成本和效率的差异,如果我们将这些看似并不突出的细节加以归纳和评估,就可以确信IRMCO水基润滑剂给企业高强钢冲压所带来的巨大价值。

当前企业生产中存在诸多可优化、改善的地方,而这些地方也往往被企业所忽视,或者企业发现了这些问题但没有一款适合的润滑剂去弥补这些成本漏洞,爱美可的出现给企业带来了一个优化提升的机会。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++